《证券期货投资者适当性管理办法》于2017年7月1日 起正式实施,通过本微信订阅号发布的观点和信息仅供东方财富证券客户中的专业投资者参考,请勿对本资料进行任何形式的转发。完整的投资观点应以东方财富证券研究所发布的完整报告为准。

因本订阅号难以设置访问权限,若给您造成不便,敬请谅解!感谢您的理解和配合。我司不会因为关注、收到或阅读本订阅号推送内容而视相关人员为客户;市场有风险,投资需谨慎。

内容摘自:《2023年度投资策略:螺旋式复苏和外部衰退中寻找科技转型新机遇》

发布时间:2023/1/19

证券分析师:曲一平

证书编号:S1160522060001

联系人:陈然

电话:18811464006

核心观点

🔸海外篇:外部衰退难以避免,美债利率最终顶点即将到来。地缘政治方面,俄乌冲突2023年仍难以结束,欧盟对俄罗斯石油限价推动全球能源价格2023年度环比回落。欧洲、美国、亚洲等多国经济收缩凸显,中国面临着2023全球外部衰退的大环境。美国通胀在2023H1高基数效应下有望大幅回落,但仍然高于2%长期通胀目标,预计2023年Q4才是潜在降息周期开启节点,美国最终的利率高点还将对全球市场产生本轮最后冲击,港股、A股在此后有望迎来长期布局时机。

🔸国内篇:展望2023“走出疫情”为主线,国内螺旋式复苏确定性提升。我们预计2023年全年GDP不变价同比增长5%左右。其中,消费是下一个经济增长“发动机”,全年走势前低后高,同比增速在11%左右;房地产聚焦“保交楼”,“防风险”意义大于“稳增长”,预计上半年继续筑底,下半年有望迎来拐点,全年-15%左右。一季度“稳增长”仍是主要矛盾,预计政策将延续宽松基调,二季度后随着经济基本面好转,政策或将逐步退坡,利率水平低位缓慢回升。

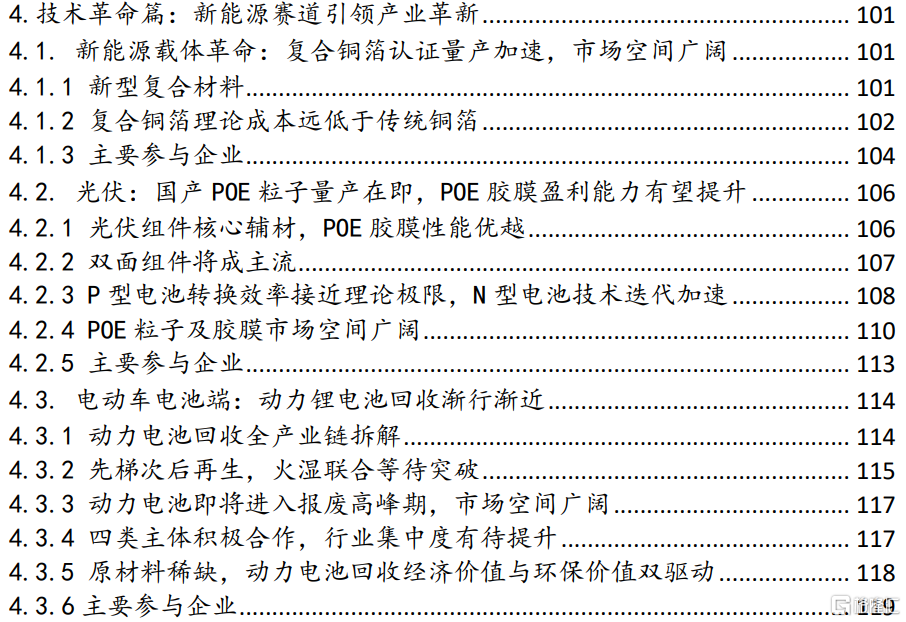

🔸赛道篇:科技创新引领产业革命仍是经济转型的核心驱动。二十大重点提出:实现高质量发展和高水平安全良性互动。在过去30年地产为核心驱动的经济模式已经不可重现。未来以新能源、半导体、TMT科技、国防军工等高端装备制造业成为中国经济增长新动能。在2030年实现碳达峰目标下,新能源相关赛道将延续高景气:光伏风电新增装机容量完全替代传统能源,未来渗透率上升空间广阔,风光大基地等项目获得政策全面扶持;2022年新能源车国内零售渗透率29.5%,较2021年12月22.6%的渗透率提升7个百分点,随着智能驾驶全面应用,技术革新如复合铜箔、POE加速动力电池革新,Mini LED、800V快充、轴承驱动产业复兴;再如第三代半导体材料国产化开启全新增长极、医药科技大赛道如创新药走出至暗时刻,双抗开启商业化征途,传统TMT中的计算机、传媒互联网等赛道在信创、数字经济驱动下迎来新的市场应用巨大市场空间,国防军工方面第五代战机革新、无人机革命都带来了新的科技增长点。

风险提示

🔸1、俄乌冲突影响进一步加剧风险

🔸2、美联储升息缩表超预期风险

🔸3、国内货币政策重新收紧风险

正文目录

正文部分

4.技术革命篇:新能源赛道引领产业革新

我国进入双碳时代的国家级长期战略,在有计划分步骤推进双碳目标的过程中,新能源相关赛道在2023年及以后将延续高景气度:在政策扶持下,光伏新增装机容量不断高增,新技术不断涌现,例如复合铜箔和POE粒子量产加速,享有广阔市场空间;新能源车渗透率仍有巨大提升空间,同时随着智能驾驶的全面应用,动力电池以及汽车零部件Mini LED、800V快充、汽车轴承等也迎来了技术革命和产业革命。随着新能源车、充电桩、光伏及轨道交通四大下游需求的不断增长,第三代半导体材料崭露头角,开启全新增长极。

未来需要高端制造业等战略性新兴产业成为经济增长的新动能,随着三医联动改革有条不紊,创新药走出至暗时刻,首款国产双抗获批上市,开启商业化征途,双抗靶点组合精彩纷呈,平台技术百花齐放。数字经济时代,传媒互联网行业有望充分受益,AIGC技术提速,带来更多商业化可能。

4.1. 新能源载体革命:复合铜箔认证量产加速,市场空间广阔

(来源于 2022-11-08发布的《电气设备行业专题研究:复合铜箔:认证量产加速,市场空间广阔》作者:周旭辉)

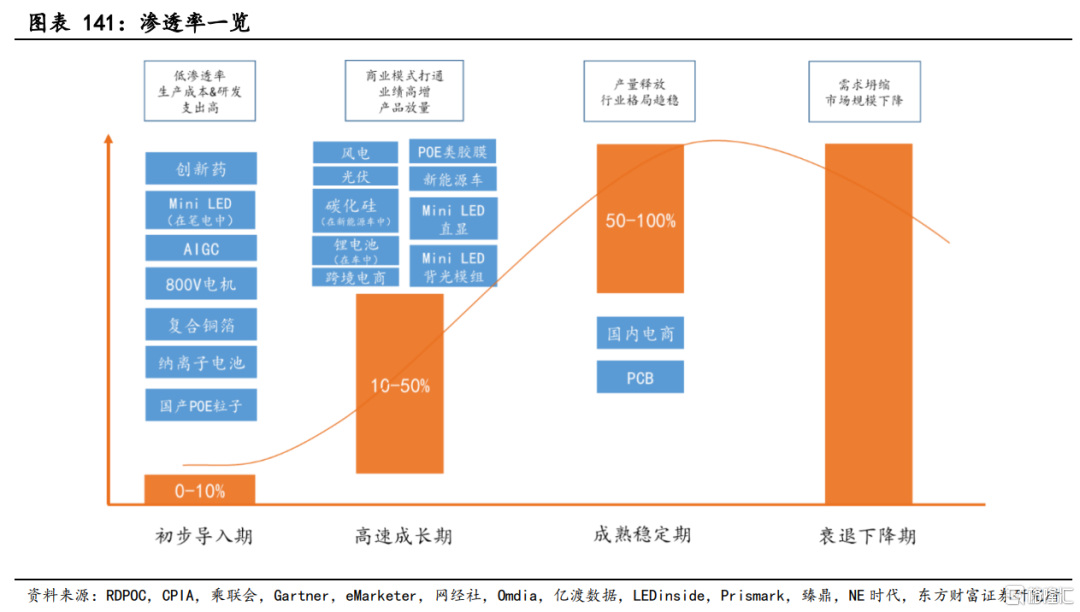

4.1.1 新型复合材料

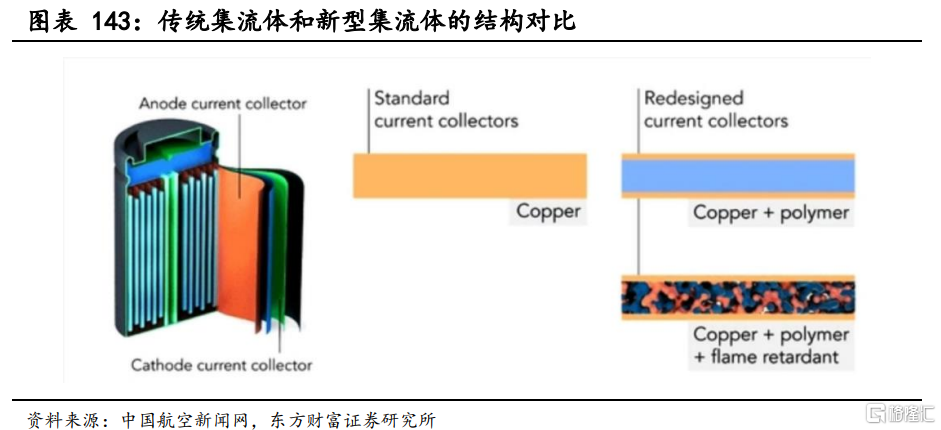

集流体是电池中的关键材料,可以将电池活性物质产生的电子汇集起来形成电流对外输出,实现化学能转化为电能。通常正极采用氧化电位高的铝材,负极采用不易与锂形成合金的铜材。复合集流体是一种“三明治”结构,以PET/PP/PI等高分子材料(三种材料特点不同)作为中间层基膜,通过真空镀膜等工艺,形成“金属导电层-PET/PP高分子材料支撑层-金属导电层”的新型复合材料。

根据GGII,复合铜箔相比于传统铜箔,具备提升电池安全性(穿刺不会产生毛刺引发内短路)、提升能量密度(提升5%-10%)、提升循环寿命(提升5%以上)、降低制造成本(降低50%以上)以及具有强兼容性(兼容锂/钠/固态电池)等优点。

4.1.2 复合铜箔理论成本远低于传统铜箔

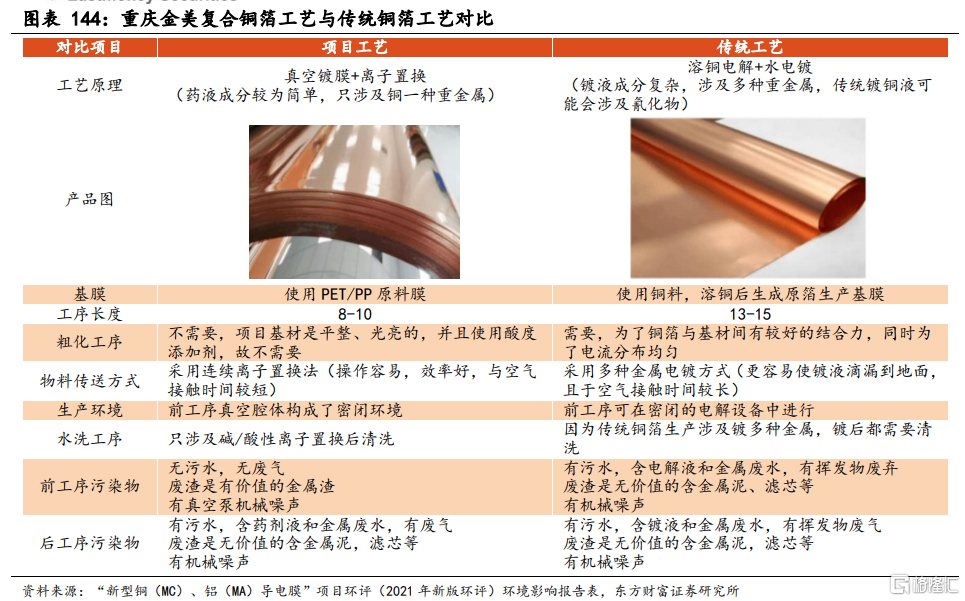

传统铜箔采用电解法生产,复合集流体有四种基本工艺,分别是化学沉积法、真空磁控溅射、真空蒸镀和水电镀,行业内各玩家的方案是四种基本工艺的排列组合,可以分为一步法、两步法和三步法。其中两步法(磁控溅射+水电镀)是主流。这些底层技术历史上在半导体、显示、消费电子等行业已经有了成熟应用,迁移至复合集流体有卷料、规模化生产和成本等问题需要解决。

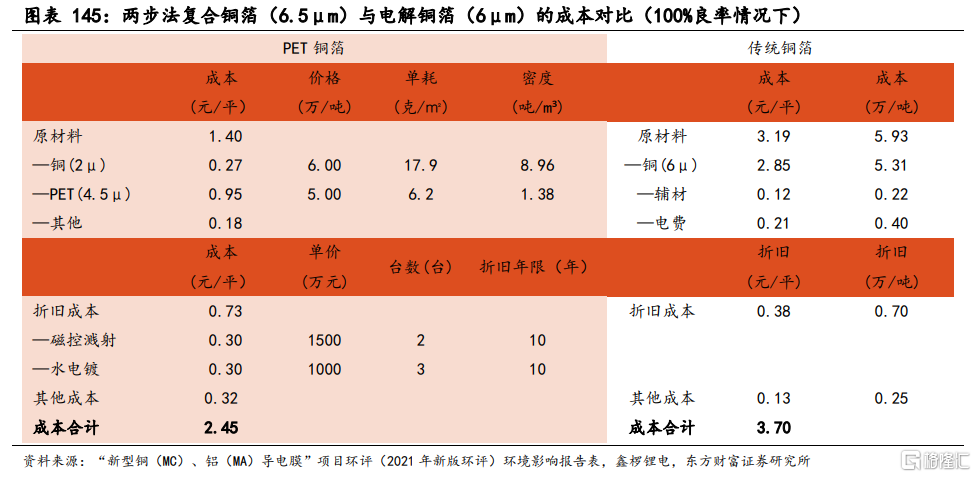

根据我们测算,规模化量产前提下,复合铜箔理论成本(2.45元/平)远低于传统铜箔(3.70元/平)。成本下降主要来自于用铜量下降。传统铜箔铜的成本为2.85元/平,占比接近77%。铜的成本为0.27元/平,PET铜箔可降低2/3铜用量,成本占比为11%。

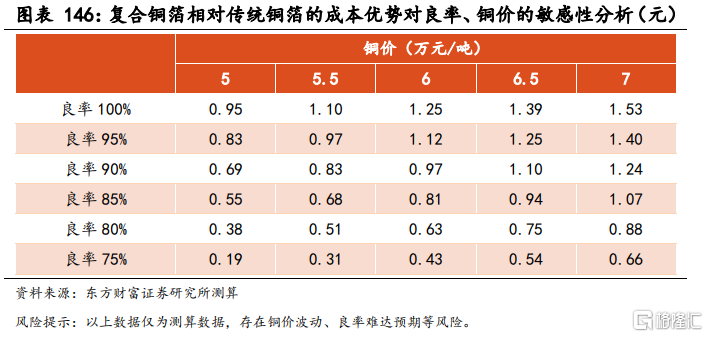

同时进行成本敏感性分析发现,铜价和良率为核心影响因素,假设铜价区间5-7万元/吨,良率区间75-100%,则复合铜箔成本相比传统铜箔成本拥有0.19~1.54元/平的成本优势。

4.1.3 主要参与企业

2017年宁德时代率先发布,近年来玩家群雄逐鹿。据不完全统计各企业现有规划,我们预计23-25年复合铜箔有效供给分别为3.2、22.8、56.3亿平,而现有远期规划为83.7亿平。2023年有望成复合铜箔量产元年。随着复合铜箔渗透率上升,25年市场空间可达343亿元,CAGR282%。

重点关注宝明科技、东威科技、骄成超声;建议关注阿石创、三孚新科、元琛科技。

产品端:电子、基膜、电解铜箔等玩家拓展。

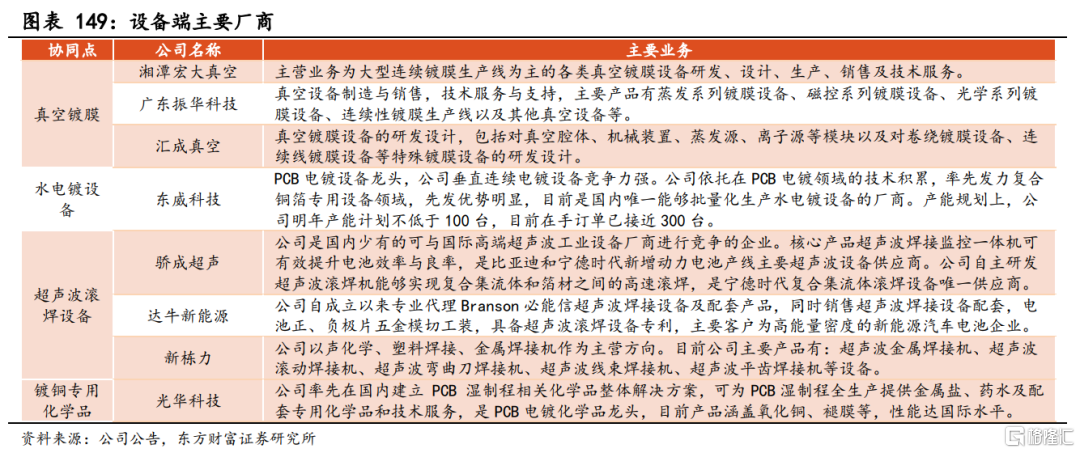

设备端:复合铜箔制造工艺目前以两步法为主流,即磁控溅射+水电镀,对应设备需求为真空磁控溅射镀膜机和水电镀膜机。复合集流体对生产工艺唯一变化在于极耳焊接,超声波滚焊可实现复合集流体和箔材之间的高速滚焊。

4.2. 光伏:国产POE粒子量产在即,POE胶膜盈利能力有望提升

(来源于 2022-11-29发布的《POE:N型电池放量,粒子国产化加速》作者:周旭辉/朱晋潇)

4.2.1 光伏组件核心辅材,POE胶膜性能优越

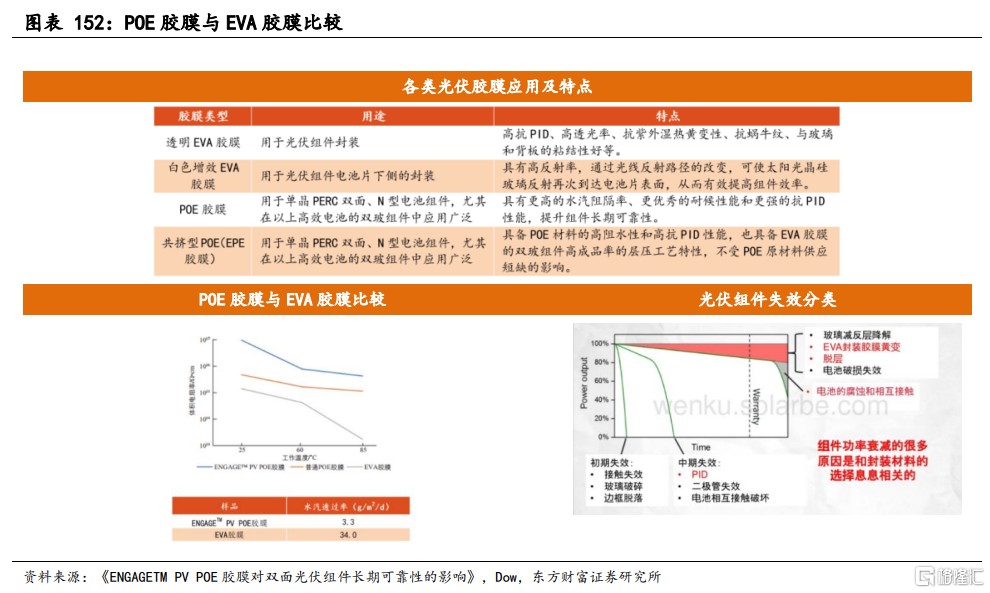

光伏封装胶膜是光伏组件核心辅材,主要作用是保护太阳能电池片,使阳光最大限度透过胶膜达到电池片表面,提高发电效率。主流材料包括EVA胶膜、POE胶膜和EPE胶膜等,通常需要具备高透光率、与玻璃/背板粘结性好等特点。

光伏组件一般有20-30年的使用寿命,封装胶膜的选择会对组件使用寿命产生直接影响。

相关影响有PID效应(电势诱导衰减,是指光伏组件封装材料和其上下表面材料以及电池片与其接地金属边框之间的高电压作用下,出现离子迁移而造成组件性能衰减的现象)、胶膜黄变、脱层以及水汽渗入导致的电池腐蚀等。POE胶膜相较于EVA胶膜,在体积电阻率、水汽透过率、抗紫外湿热黄变性等多个方面性能更为优异。

4.2.2 双面组件将成主流

未来双面组件将成为主流。双面组件背面由铝层全覆盖改为局部覆盖,实现电池背面发电,从而提升光伏系统发电量。根据天合光能实测数据,草地、沙地和白色高反场景下,双面组件较同类单面组件发电量分别提升5.67%、11.81%和24.60%,搭配跟踪支架使用最高增益超过30%。近年双面组件占比快速提升,根据CPIA数据,2021年双面组件市占率已经由29.70%提高至37.40%,预计2023年占比将进一步提升至50%,未来将超过单面组件成为主流。

双面组件更易发生PID现象,需要使用POE胶膜封装。双面组件通常会使用玻璃背板,更耐水汽和腐蚀,但是EVA分解的醋酸无法通过背板渗出,更容易在光伏组件内部积聚,最终导致电池片腐蚀,使得光伏组件效率衰减。

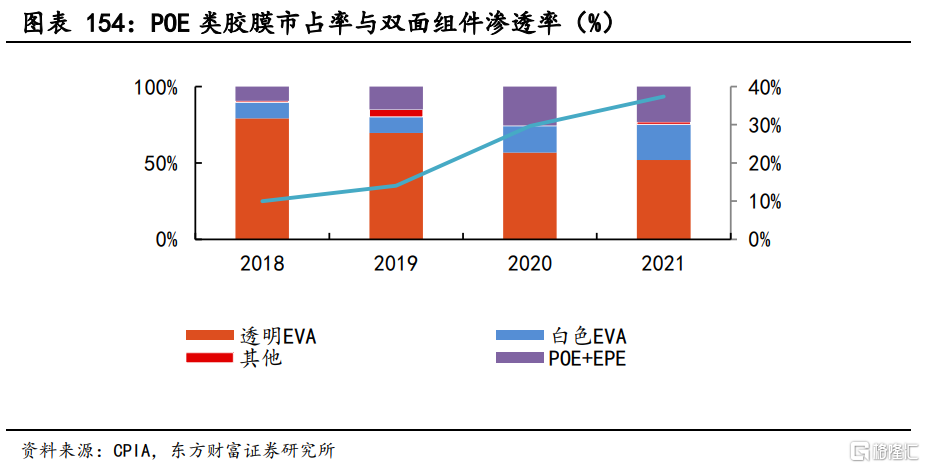

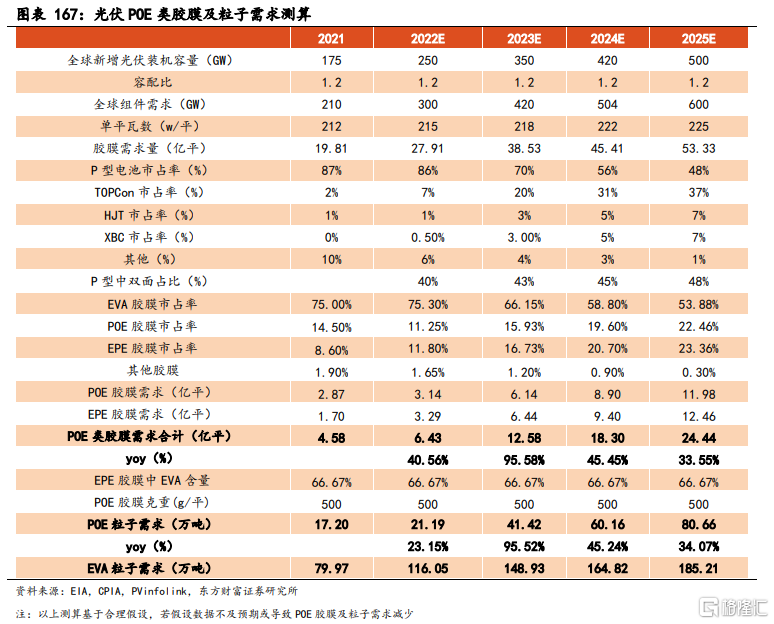

P型PERC双面组件在电势诱导下会存在2种PID机理,而POE胶膜不含醋酸根,在抗PID表现上远优于EVA胶膜,目前双面组件通常采用POE胶膜或共挤型POE胶膜封装。得益于双面组件市占率的提升,近年来POE胶膜的渗透率不断提升,2018-2021年POE类胶膜(POE+EPE)市占率由从不足10%提高至约23%,2021年受限于成本和POE原料供给不足,市占率略有下降。随着硅料产能逐步释放,硅料价格有所松动,制约地面电站组件需求的成本因素边际缓解,叠加N型电池更高的双面率,POE胶膜需求有望加速持续提升。

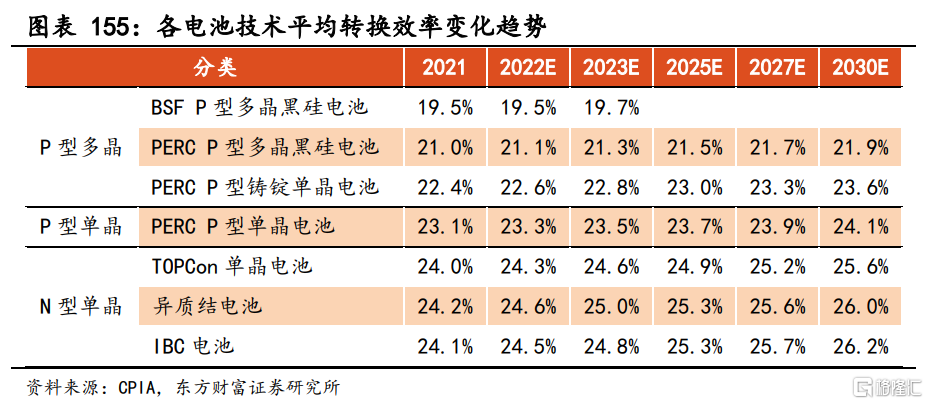

4.2.3 P型电池转换效率接近理论极限,N型电池技术迭代加速

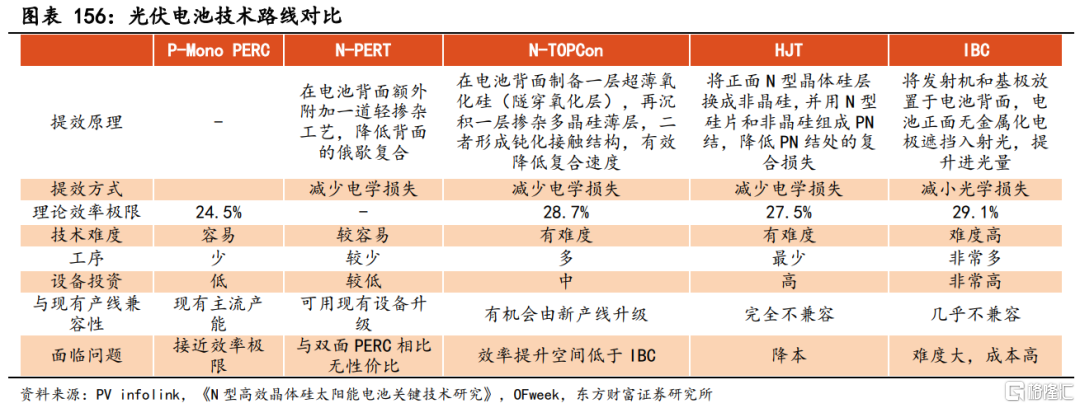

未来N型电池有望接替P型电池成为主流技术。根据CPIA数据,2021年单晶PERC电池平均量产转换效率为23.1%,已经逼近理论效率极限24.5%,同时成本下降速度趋缓。而TOPCon、HJT和IBC等新型电池技术正快速发展,CPIA预计2025年这三类电池转换效率将突破25%,实际效率提升或更快。

N型电池技术路线各有优劣。短期来看,TOPCon和HJT工艺难度和投资成本相对较低,率先得到推广应用;但长期来看,IBC转换效率提升空间更大,且可以和TOPCon、HJT技术结合,形成TBC或HBC路线,进一步提升电池转换效率。

N型电池银浆要求相较于P型电池更高、为将本需要减薄硅片厚度和使用SMBB(超多主栅线)实现轻量化;N型电池的PN结方向使得其更易发生PID,N型电池双面率也更高。因此现有量产N型电池通常采用POE或共挤型POE胶膜封装。

N型电池扩产加速。截至2022年9月,根据PV infoLink统计,宣布布局TOPCon的产能已经超过350GW,预计2025年TOPCon和HJT产能分别达到260/90GW。

4.2.4 POE粒子及胶膜市场空间广阔

POE 可作为单一材料应用于光伏组件的封装胶膜,也可与PP、PE、PA和EVA等聚烯烃材料共混改性,改善性能。2021年光伏领域是我国POE应用最大单一市场。

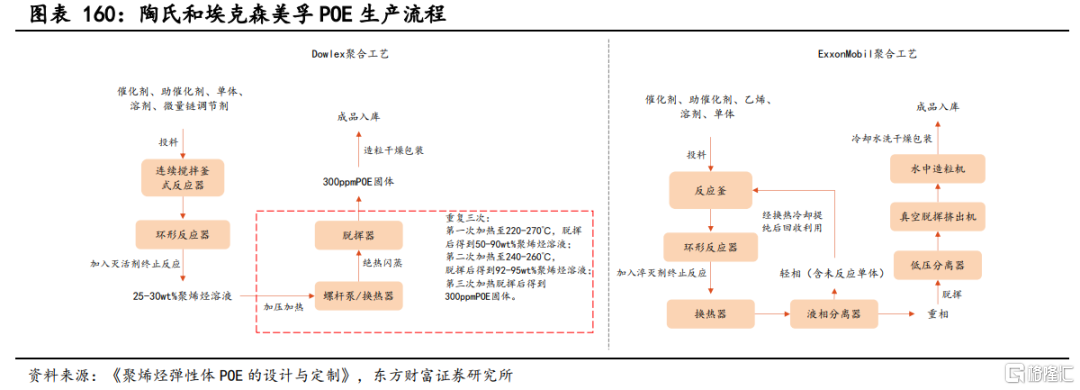

POE粒子具备较高的生产壁垒,核心壁垒在于原料高碳α-烯烃和催化剂配方以及聚合工艺中的脱挥工艺。原料高碳α-烯烃生产工艺遭到海外严密技术封锁,目前国内仅具备1-丁烯批量生产能力,拥有少量1-己烯产能,1-辛烯仍依赖进口;海外主流厂商基于自身工艺形成了各自独有的催化剂体系;后端脱挥环节能耗占聚合物生产全过程的60%-70%,是POE生产的核心难点。

国内目前无量产企业,产能全部集中在海外企业,美国陶氏化学产能占比约50%,位居第一,国内需求基本依赖海外厂商,2021年我国约64万吨POE消费量基本全部依赖进口,主要进口来源为陶氏化学、埃克森美孚等海外厂商。

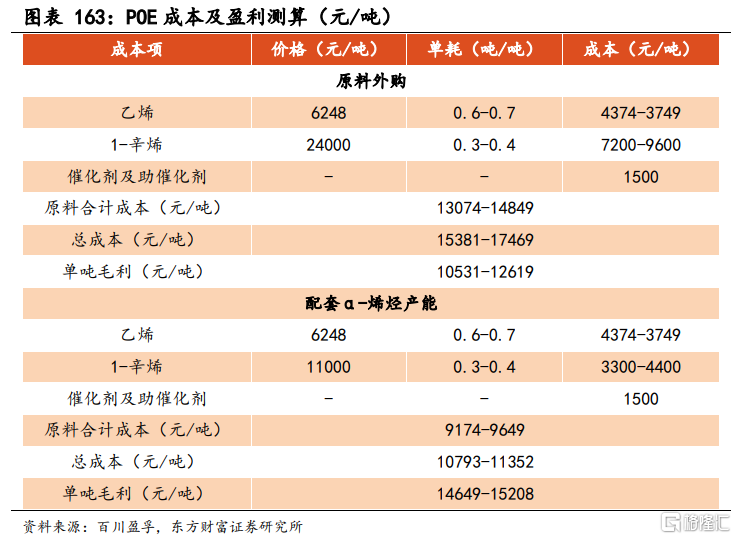

根据百川盈孚11月21日报价,POE价格普遍超过2.5万元/吨。根据我们测算,原料外购情况下,POE单吨毛利在1万元左右,配套α-烯烃情况下,单吨毛利约1.5万元。

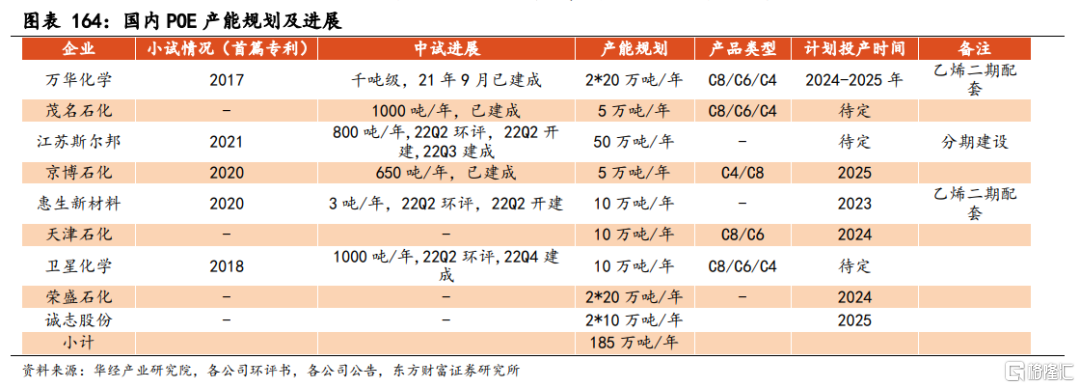

随着海外茂金属催化剂专利到期和国内研发速度加快,国产企业正逐步突破POE生产的三大壁垒,部分厂商已完成中试生产,正积极建设批量生产装置,预计万华化学量产进度最快,有望在2024年前后率先实现国产化量产。

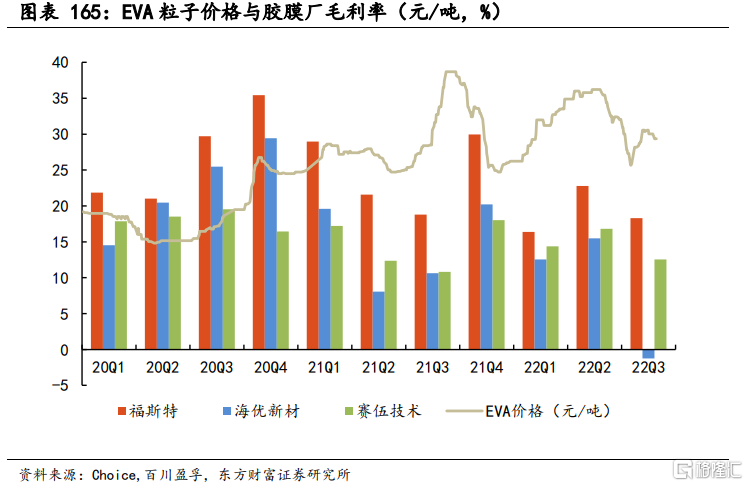

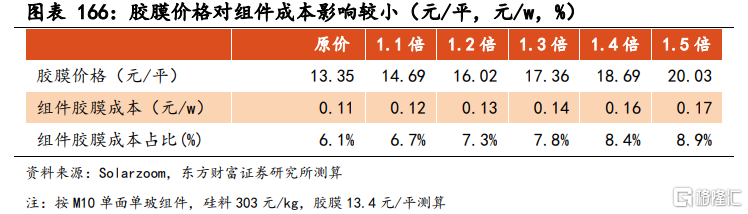

POE胶膜:产品高端化+强顺价,盈利能力有望提升。目前光伏封装胶膜仍以EVA胶膜为主,胶膜厂盈利能力受到EVA粒子价格波动影响显著。而POE粒子价格波动较小且具备长期向上提价空间,POE胶膜产品售价和毛利率均高于EVA胶膜,POE产品盈利能力优于EVA产品,因此具备POE粒子保供能力和POE产品占比大的企业未来业绩向上弹性更大。

根据我们测算,2022-2025年光伏POE类胶膜需求分别为6.43/12.58/18.30/24.44亿平,复合增速为56.04%,POE粒子需求分别为21.19/41.42/60.16/80.66万吨,复合增速为56.15%。

4.2.5 主要参与企业

从短期来看,2023年国内POE粒子产量有限,电池片N型迭代带动POE胶膜需求提升和POE粒子紧缺推动POE胶膜价格上涨,POE胶膜生产技术领先并具备POE粒子保供能力的胶膜厂将充分受益,建议关注福斯特、赛伍技术、激智科技和祥邦科技。

长期看,国产粒子厂商量产落地,实现对进口粒子的国产替代,具备技术和工艺积累,量产进度快和拥有一体化优势的粒子厂商将充分受益,建议关注东方盛虹、卫星化学、万华化学、荣盛石化和岳阳兴长。

4.3. 电动车电池端:动力锂电池回收渐行渐近

(来源于2022-12-02发布的《有色金属行业专题研究:国内锂矿开发提速,华南锂矿详细梳理》和2022-12-07发布的《锂资源系列三:循环一体化加速,锂电回收渐行渐近》,作者:周旭辉/程文祥)

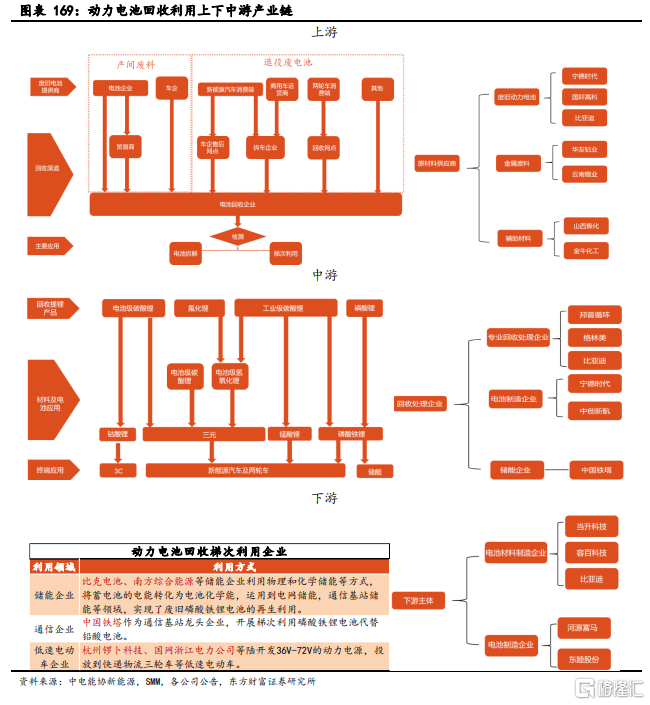

4.3.1 动力电池回收全产业链拆解

动力锂电池回收处理,即报废的动力锂电池集中回收,利用化学、物理等多种方法进行回收处理,将电池循环利用或提炼出电池中具有利用价值的金属元素,最后重新应用于锂电池等领域。

上游:废旧动力电池是动力电池回收处理的主要材料,整车企业为主要供应方,锂电池制造企业生产经营过程中会产生报废电池,也提供电池替换服务等从供应方处获得废旧锂电池,第三方锂电池回收企业则是通过多渠道采购废旧电池。

中游:包括专业回收企业、电池制造企业以及储能企业。回收厂以再生利用为主,将废旧动力锂电池中的有价金属成分提取出来,直接制成金属及其化合物材料并销售给下游客户。

下游:包括电池厂商、粉末冶金企业以及电池材料制造企业。电池厂、材料厂原材料的来源之一就是废旧动力锂电池。梯次利用模式下的电池应用于对电池电化学性能要求相对低的领域。再生利用模式下分解提炼出来的原料,大多用于制备动力锂电池三元正极材料以及其前驱体。

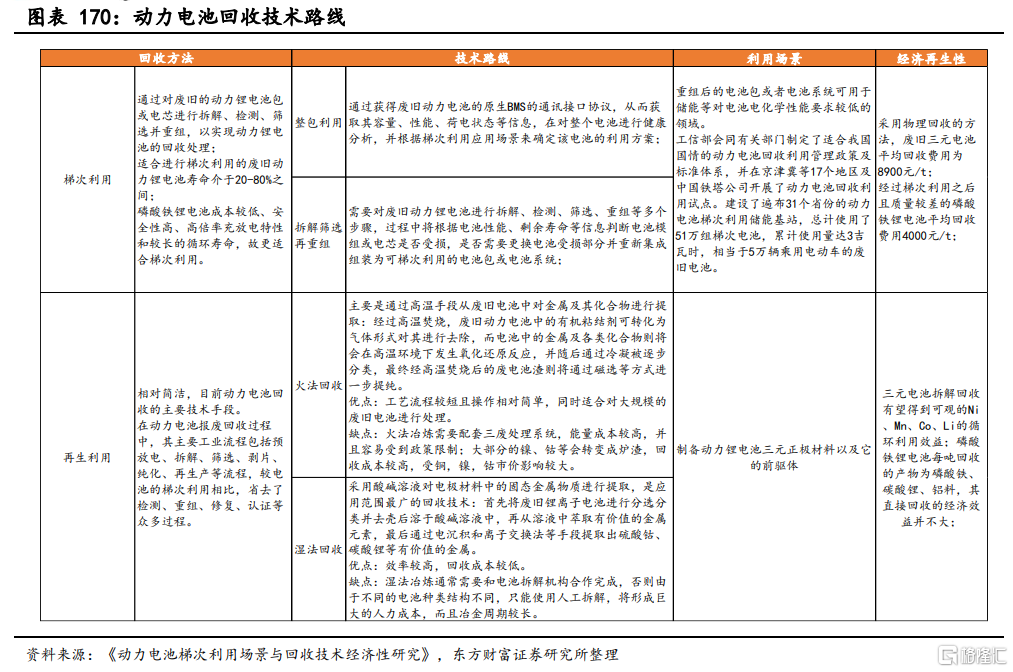

4.3.2 先梯次后再生,火湿联合等待突破

锂电回收目前有梯次利用和再生利用两种方式,梯次利用可挖掘动力电池剩余价值,再生利用则是解构动力电池的剩余价值并进行重组。目前新能源汽车产销高增、资源品供给相对紧张,锂镍等金属价格均出现了不同程度的上行,截至2022年11月,我国碳酸锂电池级市场均价48.24万元/吨,同比上涨约390%;电解镍市场均价约为19.08万元/吨,同比上涨约135.06%,电池回收有望实现较高的经济效益。目前电池回收产业链提效的方向是梯次利用和再生利用相互结合,先将退役废旧电池梯次利用,梯次利用完毕后再和其他废旧电池一起再生利用,完全回收废旧电池中的剩余价值。

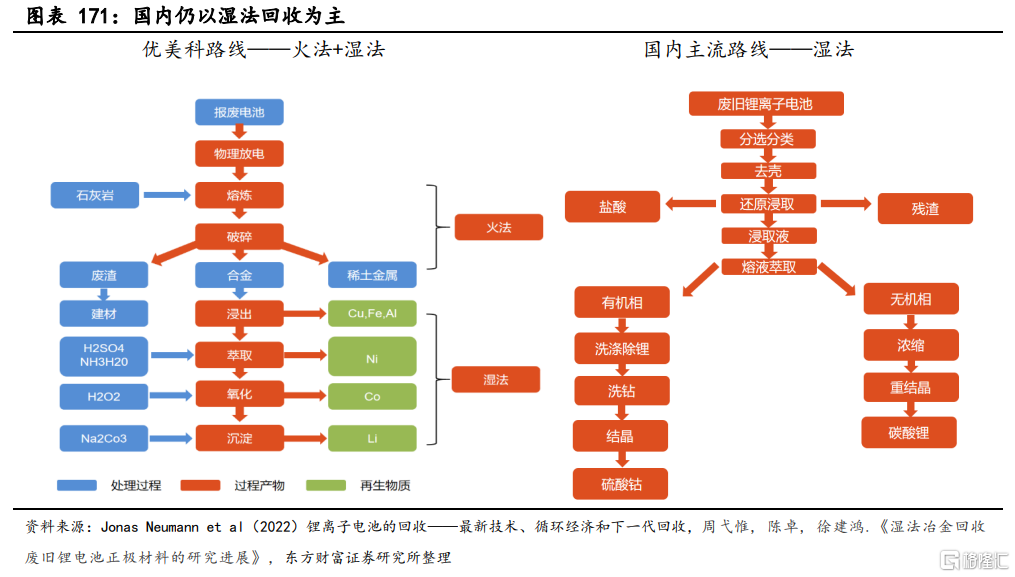

目前动力电池回收主要是再生利用,火法回收所需要的能量过大,因此实际运用中常采用火法和湿法并行工艺,国际上也是以该方法为主流技术路线,但国内目前仍以湿法回收为主,湿法回收过程中需要用到盐酸等腐蚀性溶剂,对于环境危害并不低,我国目前对湿法冶金企业做了严格限制。因此发展火法+湿法联合的技艺是非常有必要的。

4.3.3 动力电池即将进入报废高峰期,市场空间广阔

据SMM测算,我国2021年废旧锂电池回收市场将进一步增长至150亿元左右,到2025年,预计市场规模将超400亿元。从回收渠道来看,约六成回收原料来自退役废电池,四成来自电池及车企的产间废料。

随着新能源汽车销售与渗透率的不断提升,新能源汽车的核心部件动力电池也迎来爆发式增长,2021年动力电池装机量达154.5GWH,同比+142.77%,截至2022年11月份,2022年动力电池装机量已达258.5GWH,累计同比+101.5%。2021开始,磷酸铁锂正极电池增长势头强劲,装机量占比已经超过三元电池。

2016-2022年动力电池整体处于高速增长阶段,动力电池平均寿命为4-6年,2016年开始服役的动力电池即将进入报废阶段,动力电池即将迎来报废高峰期。根据新能源电池回收利用专业委员会预测,未来五年动力电池每年平均退役量为20~30GWH,动力电池累计退役规模到2026年将达到142.2GWH。

4.3.4 四类主体积极合作,行业集中度有待提升

截至2021年底,国内动力电池回收市场已经有40余家参与者,可以分为四大类主体,分别是整车企业、电池制造商、电池材料厂和专业从事锂电池回收的第三方折解机构。

目前多数第三方拆解机构和电池材料厂采用梯次利用处理模式,部分整车企业和电池厂商采用再生利用模式处理废旧电池,少数企业同时采用两种回收利用模式。

无论是梯次利用还是再生利用,都需要提高废旧锂电池拆解能力,目前的处理方法主要是拆解回收,第三方拆解机构以其先发优势和技术成本设备积淀,成为了回收的主力,但其存在回收与销售渠道的劣势。

目前不同企业选择的技术路线和拆卸方法不同,导致行业内技术流通不畅,阻碍了动力电池回收标准化、自动化、智能化进程。动力电池产业链各环节形成合作是目前看来最具有经济价值的产业发展趋势,行业联盟(将动力电池生产企业、新能源汽车生产企业、第三方动力电池回收利用企业等重要主体联合起来)或将成为未来的主要合作方式。

4.3.5 原材料稀缺,动力电池回收经济价值与环保价值双驱动

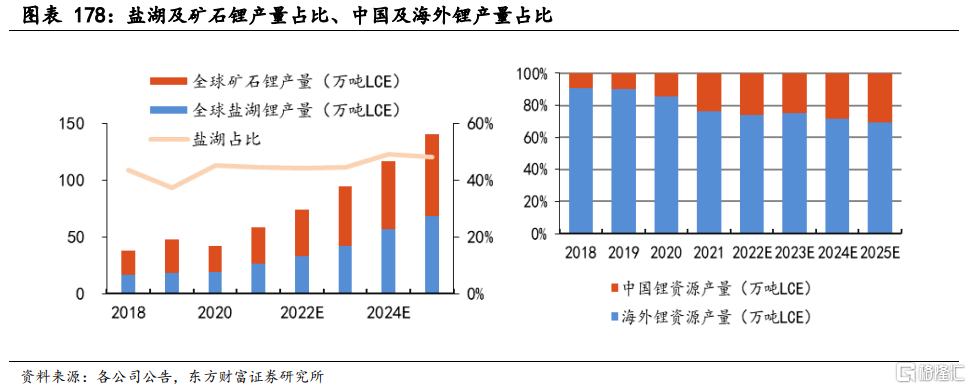

我国钴镍锂等稀缺金属供给不足,动力电池回收能够形成有效补充。近十多年我国钴含量全球占比不超过10%,并且呈现逐年下降趋势。全球锂供给或难以重复2019年大增及2020年大减。随着新能源汽车产业链更加市场化、新建产能逐渐释放,预计未来5年锂产量供应增长将较前期更为稳定,预计至2025年全球锂产量达140.63万吨。

近年中国锂产量占比约10-15%,未来大概率将维持该范围,锂资源的贸易安全性值得重视。我国锂矿资源丰富,青海、西藏等西部地区的锂矿规模大,但盐湖资源禀赋差,提锂难度大,华南锂矿规模相对较小,但品位高、易开采。青海盐湖锂资源丰富,开发青海盐湖锂资源的核心在于如何解决镁锂的高效分离问题,经过多年的沉淀技术已经出现成效。西藏扎布耶盐湖资源优势独一无二,但产能爬坡及扩产受制于高原基础条件,总体来看我国供给仍依赖进口,动力电池回收带来的再生锂有助于平缓国内供给需求失衡。

2020年年初至今,电池级碳酸锂涨幅达1108%,动力电池的主要正极材料磷酸铁锂/锰酸锂/三元材料,在2022年最高涨幅曾达325%/283%/325%,原材料价格在供需紧张的推动下大幅上涨,凸显低成本电池回收的经济价值。

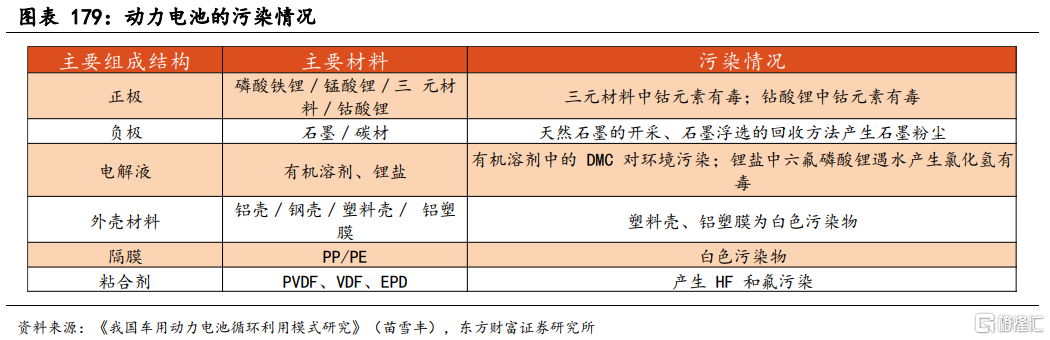

动力电池正极、负极、外壳材料、隔膜都可能会造成环境污染。随着动力电池规模的扩大与环保标准的不断提高,动力电池的回收将会成为解决污染问题的优选策略。

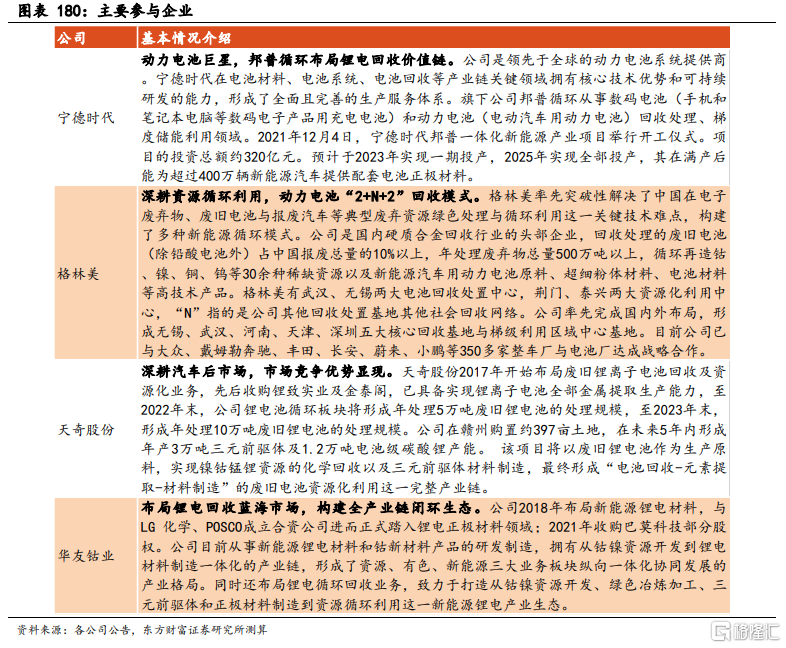

4.3.6主要参与企业

建议关注在动力电池回收制造、备电和充放电领域具备先发及一体化优势的企业,包括:宁德时代、格林美、天奇股份、光华科技、华友钴业。

4.4. 电动车电池端:钠离子产业化加速,2023有望成量产元年

(来源于2022-10-17发布的《电气设备行业专题研究:钠离子电池环节概述:产业化加速,有望成为锂电的有效补充》作者:周旭辉)

4.4.1 与锂电池工作原理一致、生产工艺相似,核心优势在成本

钠电池与锂电池都是嵌脱式二次电池,工作原理皆为“摇椅式充放电”,即依靠Na+或Li+在正负极之间移动来完成充放电。钠离子电池封装形态与锂电池相似可以分为圆柱、软包、方形硬壳三大类,生产工艺也与锂电池高度重合,现有的锂离子电池组装生产线稍加修改后就可以用来生产钠离子电池,锂电基础完善的产业链为钠电池的产业化提供了良好基础。

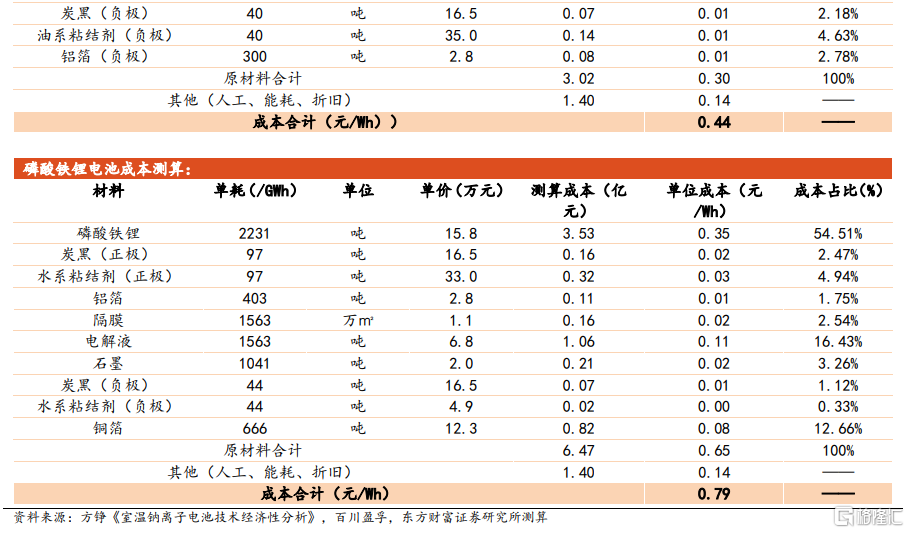

钠电池的核心优势在材料端成本:(1)资源和价格优势,钠离子正极钠源使用碳酸钠,钠资源地壳含量高,分布广泛,而锂元素地壳中含量仅有0.0065%,七成分布在南美洲地区,截至2022年9月,碳酸钠的价格仅为3000元/吨,而电池级碳酸锂价格逼近50万元/吨;(2)钠离子电池的过渡金属多使用铁、锰、铜等元素,不再依赖高价镍、钴等元素;(3)铝箔相较于铜箔具备价格优势,钠电池正负极集流体均可使用铝箔;(4)软碳价格相对石墨更低廉,钠离子负极材料使用软碳/硬碳;(5)钠电池电解液使用六氟磷酸钠,离子电导率更高,因此可以使用低盐浓度电解液,电解液成本更低。

根据我们测算,现阶段钠电池电芯成本在0.8-0.9元/Wh,相较磷酸铁锂电池暂无优势,主要受限于生产工艺不成熟、产业链不完善。但随着工艺成熟、产业链完备,成本有望下探至0.5元/Wh以下,较磷酸铁锂电池有明显优势。

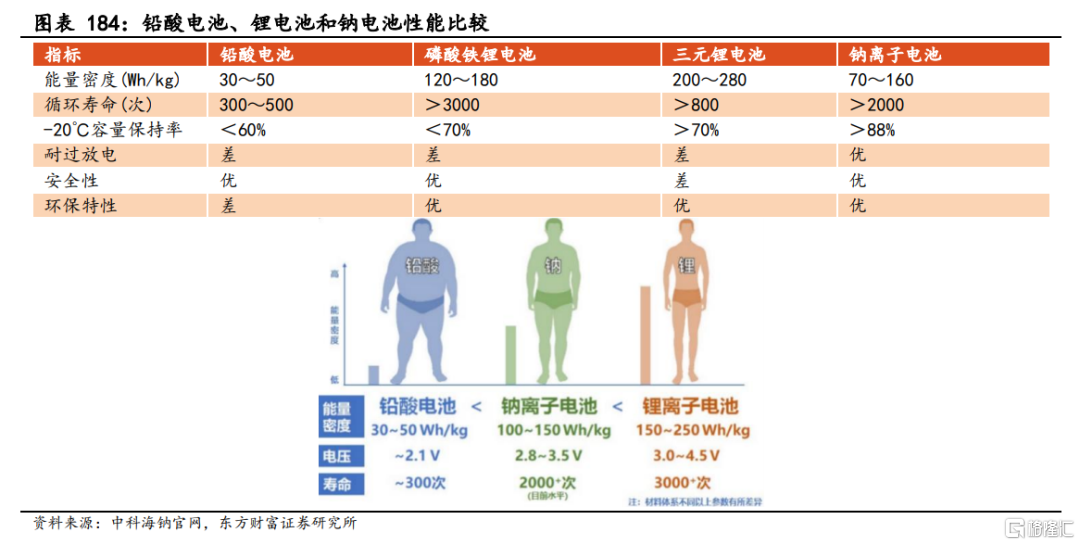

4.4.2 钠离子电池能量密度略低,具备宽温域、高安全性等性能优势

(1)能量密度方面:钠离子电池现阶段商业化能量密度在100-160 Wh/kg,略低于磷酸铁锂的120-180 Wh/kg,但理论能量密度为70-200Wh/Kg,与磷酸铁锂电池能量密度有重叠区间,但低于三元锂电池的能量密度(220-280Wh/kg) 。

(2)高低温性能方面:锂电池工作温域为-20℃-60℃,而钠电池可以在-40℃-80℃的温度区间内正常工作,-20℃下容量保持率接近90%,高低温性能更加优秀,能够解决冬季电动车充电难、高寒地区储能电站效率低的问题;

(3)安全性方面:钠电池内阻、热失控温度均高于锂电池,且低电压下不会发生氧化还原反应,兼顾运输安全和使用性能;

(4)倍率性能方面:钠离子的摩尔离子电导率更高,充电效率更高,具备更好的倍率性能,具备“快充”属性,能适应响应型储能和大规模供电需求。

4.4.3 应用空间广阔,在储能、低速交通领域与锂电形成补充

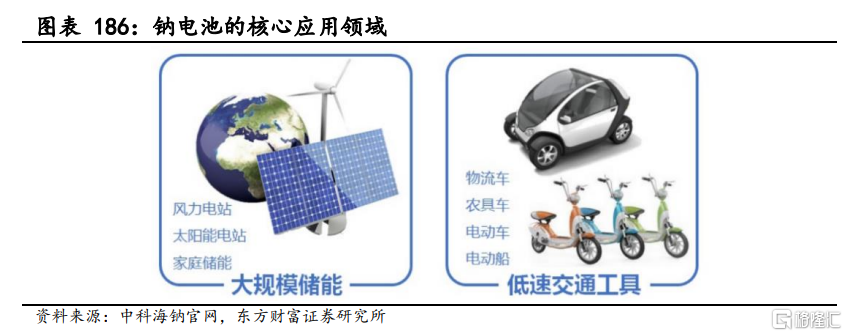

钠离子电池近年来应用场景逐渐明确,逐步产品化,目前已进入成长期。

钠离子电池在对能量密度要求不高,对经济性和安全性要求较高的领域有较大应用潜力,如大规模储能和低速交通工具,有望与锂电池形成互补和有效替代。

储能领域:储能对能量密度要求不高,但对安全性要求高、成本敏感。全球能源转型需求下,电化学储能加速发展,钠电池资源优势和成本优势日渐凸显,同时安全性能远高于锂电池,完美契合储能领域需求。

低速交通工具领域:与铅酸电池相比,钠电池和锂离子同样容量可以做到体积更小、质量更轻,但锂电池成本高,且钠电池不存在环保问题;相较于磷酸铁锂电池,钠电池性价比优势凸显;因此在新国标要求下,钠电池也成为两轮车无铅化替代的最佳选择,且有望在价格敏感的低速电动车领域逐渐渗透。

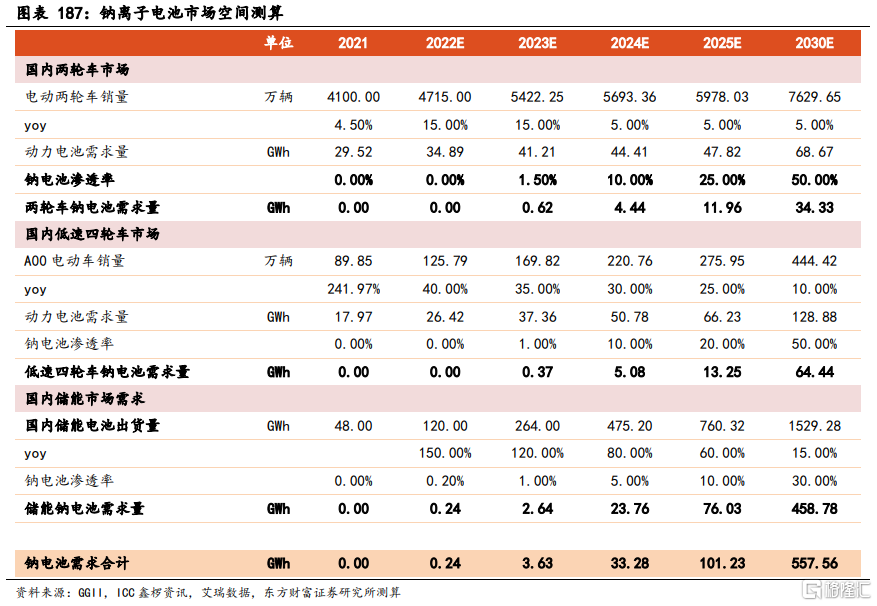

根据我们测算,预计2025年国内钠电池需求量为101 GWh。

4.4.4 钠离子电池关键环节拆解

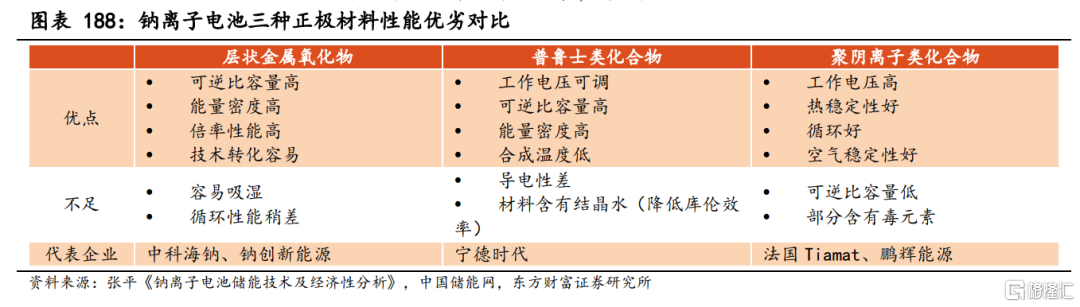

钠离子电池与锂离子电池最大区别在于正极材料。钠和过渡金属离子之间有较大的半径差异,有许多功能性的结构都可以实现钠离子的可逆脱嵌。目前主流的三类正极材料(层状过渡金属氧化物、聚阴离子化合物、普鲁士蓝类似物)性能各有优劣。

综合来看,层状氧化物无明显的性能短板,是现阶段最先产业化的钠电正极材料;普鲁士类化合物现阶段存在结晶水、结构缺陷等问题影响循环性能和安全性;聚阴离子类材料安全性高,循环性能优异。长期来看,聚阴离子路线循环性能优异,普鲁士蓝和层状金属氧化物路线能量密度高,且成本相对低,三种材料路线有望并行发展,形成互补。

锂离子电池使用的负极材料为石墨,钠离子比锂离子的半径大,无法在石墨中有效嵌入脱出,使用石墨材料做负极需要扩大石墨层间距,普通石墨材料很难实现。目前可应用于钠离子电池的负极材料有无定形碳、金属化合物和合金类材料:无定形碳可逆容量和循环性能优良,是目前最主流的,分为硬碳和软碳两种,我们预计硬碳会成为主流的钠电负极材料。

钠离子电池其他材料与锂电池区别不大。

4.4.5 主要参与企业

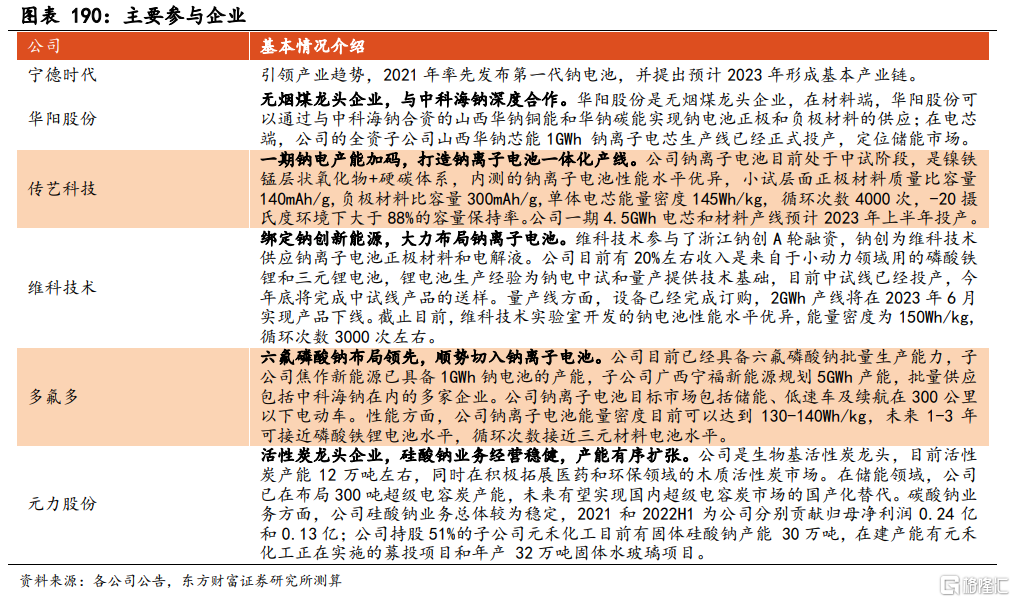

目前,我国钠离子电池产业化进度还处于起步阶段,产业布局还不成熟。钠离子电池产业链结构与锂电池类似,关键变化环节在正极和电池企业。

正极:三条正极材料路线中,普鲁士蓝类似物是钠电池的特有体系,需要特定的产业化配套,层状金属氧化物和聚阴离子化合物分别与三元电池和磷酸铁锂电池同体系,均有良好的产业化基础,传统锂电厂、正极材料厂商、专注钠电研究的科创型团队在钠电正极方面均有布局,进展顺利。

负极:负极使用无定形软碳、硬碳材料,硬碳比容量性能优越,具备开发高能量密度钠电池的潜力,但现阶段成本居高不下,而软碳前驱体成本相对低廉。目前多数负极厂积极布局硬碳路线,中科海钠携手华阳股份采用软碳路线。

电池:钠离子电池的集流体铝箔、电解液、隔膜、电池封装等均可以复用锂离子电池的产业链,产业化基础良好。

宁德时代引领产业趋势,提出预计2023年形成基本产业链;中科海钠2022年预计将有2GWh产能投产;传艺科技预计2023年2GWh产线投产;钠创新能源、立方新能源、众钠能源等也纷纷布局电池或材料。

4.5. 电动车材料端:Mini LED正逢其时,车载、商显双轮驱动

(来源于2022-12-1发布的《光学光电子系列报告之三:MiniLED正逢其时,车载、商显双轮驱动》作者:周旭辉)

4.5.1 显示领域优等生,寿命与效能兼优

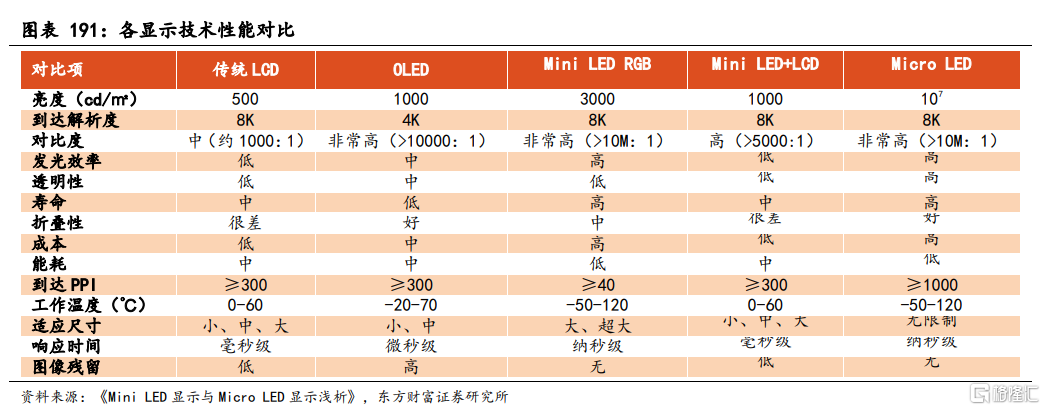

Mini LED是一种LED器件,芯片尺寸介于50-200μm之间。传统LCD亮度低、对比度低,OLED有烧屛、寿命短问题,而Mini LED不存在上述问题,并且显示效果不亚于OLED。

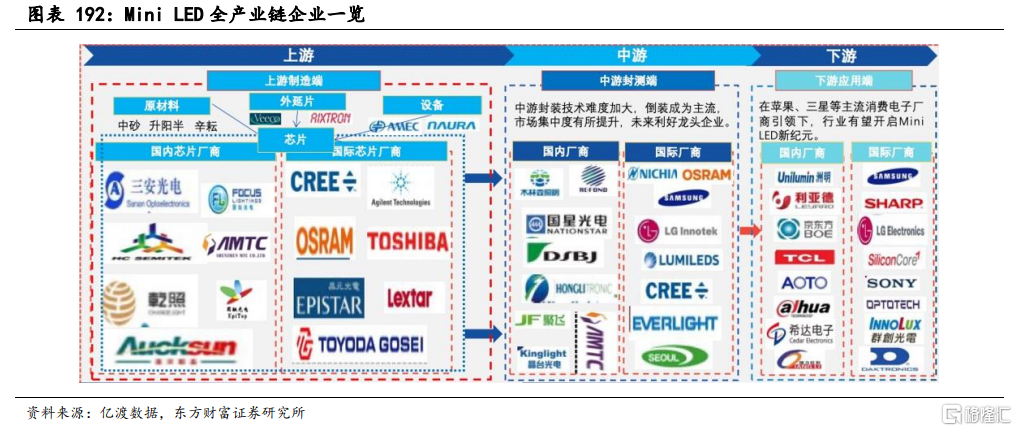

Mini LED产业链的上游为LED芯片制造环节,中游为封装环节,下游为终端市场,目前已形成完善的产业链,具备规模化生产能力。

据我们不完全统计,2022年已有超600亿资金投向Mini/Micro LED领域。全国多地省市政府在出台的制造业专项“十四五”规划策略中,也特别提出支持Mini/Micro LED新型显示技术发展。

按照终端应用场景划分,Mini LED可以分为背光和直接显示两类。

4.5.2 Mini LED背光:认证体系、资金、技术三道防线深筑护城河

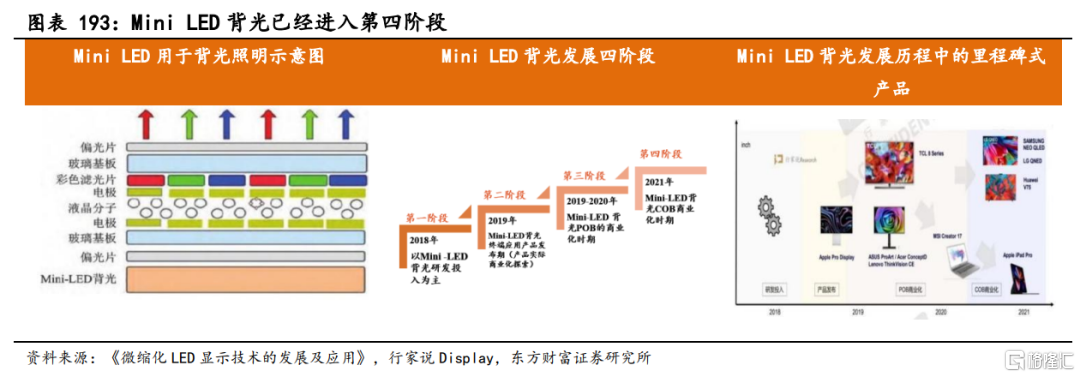

Mini LED背光:LCD显示器有三大要素:薄膜晶体管、液晶阵列和背光源,Mini LED背光技术正是针对背光模组的创新,其未改变LCD显示的结构,通过采用直下式设计,实现更小范围内的区域调光,能在更小的混光距离内实现更好的亮度均匀性,同时大幅提升液晶显示的对比度。Mini LED背光已经进入第四阶段,即商业化时期,代表企业有三星、苹果、华为等。

在车载显示领域,相较于OLED和LCD面板,Mini LED显示技术具有明显优势。深天马、京东方、友达光电等车载显示头部企业已经相继导入Mini/Micro LED。2021年至今,飞凡、长城、蔚来、凯迪拉克等车企相继于上市车型中应用Mini LED背光屏幕。

Mini LED背光在车载显示器领域有三道防线:(1)车规认证周期长,供应商认证体系复杂;(2)资金投入高,行业重资产;(3)技术和工艺壁垒:LED背光显示模组制造工艺复杂,综合了光学设计、模切、精密模具制作等多个工艺流程,每个环节的技术水平都会对产品的质量和性能产生直接影响。

在车载领域之外,MiniLED背光的应用也非常广泛。VR领域:2022年发布的Meta元宇宙Quest Pro搭载Mini LED VR背光模组,小派科技的VR 3.0产品屏幕采用了QLED+Mini LED结合技术的Pimax Crystal。IT领域:苹果、AOC、微星、华硕、戴尔等电脑品牌纷纷将MiniLED背光导入旗舰产品中。2022年Mini LED背光监视器(MNT)价格不断下探,最低仅1999元。根据Omdia数据,2021年配备Mini LED背光的笔电面板出货量达到450万片,Mini LED笔电渗透率激增至1.6%。不断刷新的低价和细分领域渗透率的不断提升,Mini LED市场份额有望进一步提升。

4.5.3 Mini LED直显:性能优良,技术成熟,已初具产业化能力

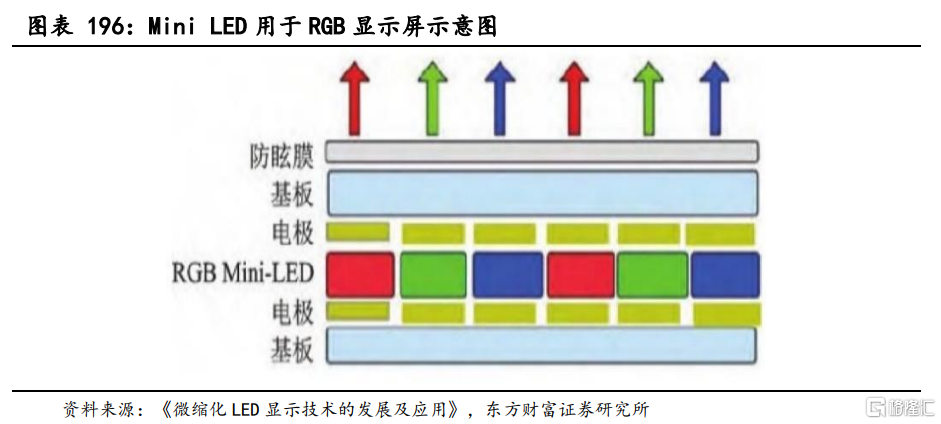

Mini LED直接显示多采用RGB三色LED模组,将Mini LED芯片直接作为显示像素点,从而实现图像显示。每颗 LED 都能被单独控制,光效寿命和应用场景均优于OLED,且不存在烧屏问题。

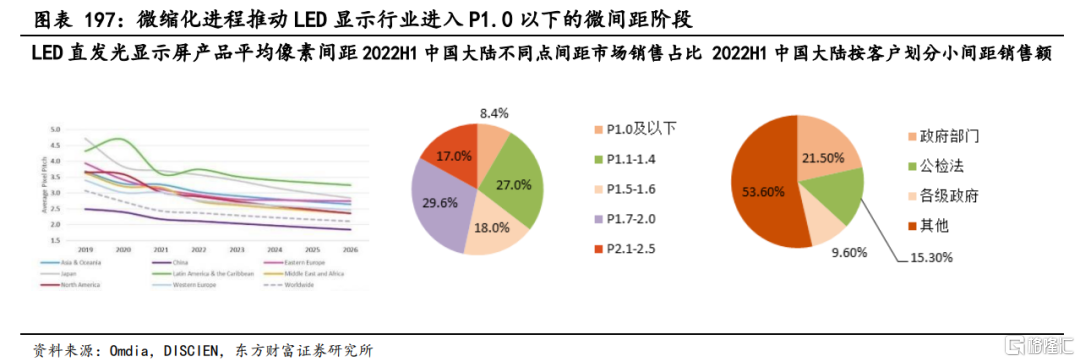

Mini LED直显是LED小间距的升级,微缩化进程推动LED显示行业进入P1.0以下的微间距阶段。据DISCIEN数据显示,目前以P1.8为主的间距段销售额占比接近30%,主要为渠道市场出货的拉动;随着价格及成本不断下移,P1.0及以下间距段占比已突破8%,主要以政府下的指挥调度及会议应用为主。

Mini LED直显有着多元化应用场景:凭借超高清显示方面的优势,在视频会议、会展广告、虚拟显示、监控调度等高端直显市场开始逐渐渗透;凭借着凭借其寿命长、体积小以及单元像素细致,能透过各种控制达到色彩及图形等变化,加速渗透汽车氛围灯领域;此外在手机上也有规模化商用。

4.5.4 Mini LED为LED市场注入新活力

全球LED市场逐渐恢复,Mini/Micro LED注入新活力。根据TrendForce数据,2020年全球LED市场受疫情影响衰退幅度历年罕见,产值仅约152.87亿美元。2021年上半年,长期受到压抑的需求触底反弹,Mini/Micro LED领域的2021年产值占比约为2%,随着技术进步和需求升级,占比有望持续拉升。

细分来看,Mini LED背光将受益于车载显示器、传统笔电及新兴VR领域需求,Mini LED直显则是有望在商用显示市场大展手脚。

(1)Mini LED背光

全球车载显示需求逐渐复苏。根据DIGITIMES Research数据,2021年全球车用显示器出货将达1.83亿片,同比+29.9%,预计2021-2026年总体CAGR将达6.7%。根据DIGITIMES Research预测,2021-2026年9''以上的中控台出货量CAGR约为19.1%,到2026年9''以上的中控台渗透率有望超44%。随着车载显示器需求复苏,Mini LED背光面板需求释放,据行家说Display援引万象智库预测数据,车用Mini LED背光面板需求2021-2025年CAGR高达159%,需求高速增长。

新能源车的大尺寸显示渗透率更高。在液晶仪表方面,CINNO Research数据显示,2021年前三季度国内新能源乘用车中控显示屏CID12.0”及以上尺寸段的销量占比为48%。随着新能源车市场渗透率的不断提高,车载显示大屏渗透率将会加速提升。

据亿渡数据预测,2026年中国Mini LED背光模组市场空间将达1250亿元。其中,大尺寸背光模组将达到900亿元,中尺寸背光模组将达到350亿元,2021-2026年大尺寸CAGR达47%,中尺寸达43%。

(2)Mini LED直显

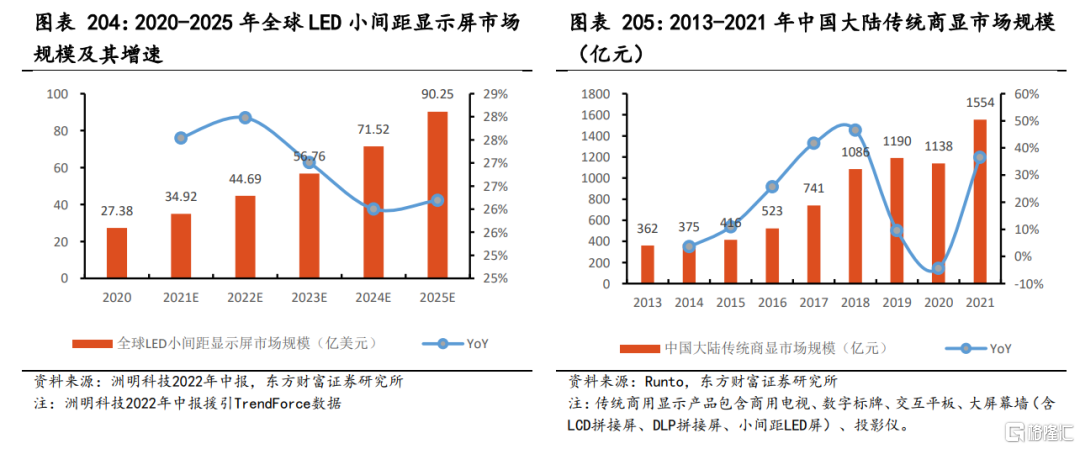

据洲明科技2022年半年报援引TrendForce数据显示,全球LED小间距显示屏市场2025年预计规模约90.25亿,是2020年水平的三倍有余,小间距市场的发展向P1.0以下靠拢,助Mini LED直显渗透率提升。

据洛图科技(Runto),2021年中国大陆传统商用显示市场规模为1554亿元,同比增长约37%,2016-2021年CAGR约24%。

2030年Mini LED直显市场规模有望达1886亿元。据TrendForce集邦咨询预测,2022年Mini LED直显市场规模约480亿元,预计到2030年市场规模将达1886亿元,复合增长率达18%。

4.5.5 主要参与企业

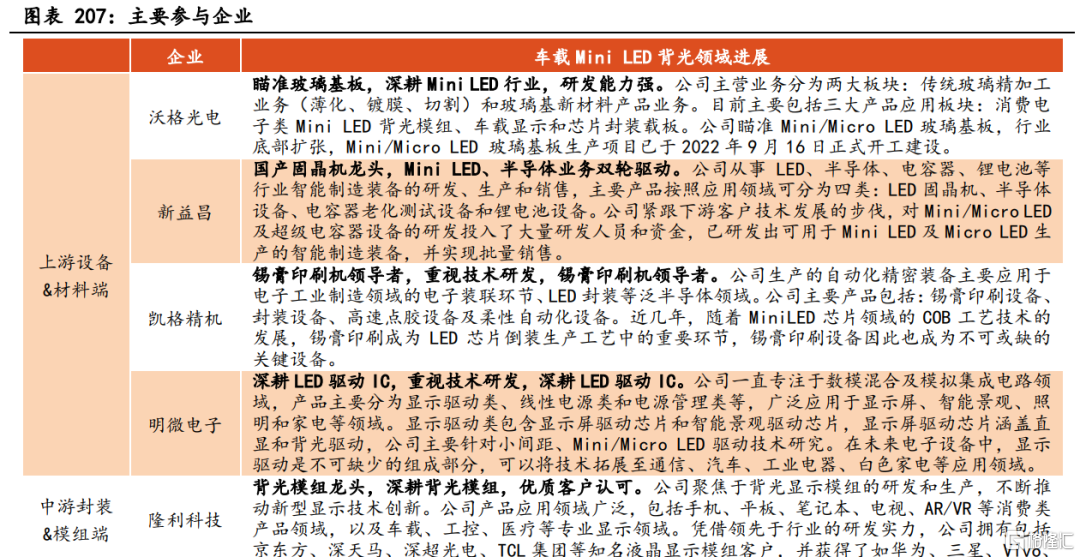

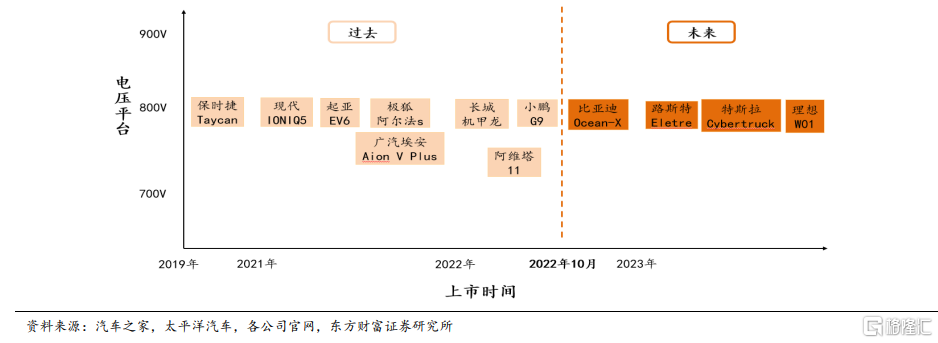

据观研报告数据,芯片在Mini LED产业链上游中占比最大,达65%。目前,我国TOP6企业产能集中度达71%。1)上游设备&材料端:重点关注玻璃基板技术突破的沃格光电,建议关注新益昌、凯格精机、明微电子;2)中游封装&模组端:重点关注已收获大订单的隆利科技,建议关注封装领先企业瑞丰光电、国星光电;3)下游终端厂商:重点推荐艾比森、奥拓电子,建议关注利亚德、雷曼光电。

4.6. 电动车材料端:800V快充成趋势,电气系统迎增量

(来源于2022-10-20发布的《汽车行业专题研究:800V快充成趋势,电气系统迎增量》作者:周旭辉/刘斌)

4.6.1 充电难成核心痛点,800V或将成为主流方案

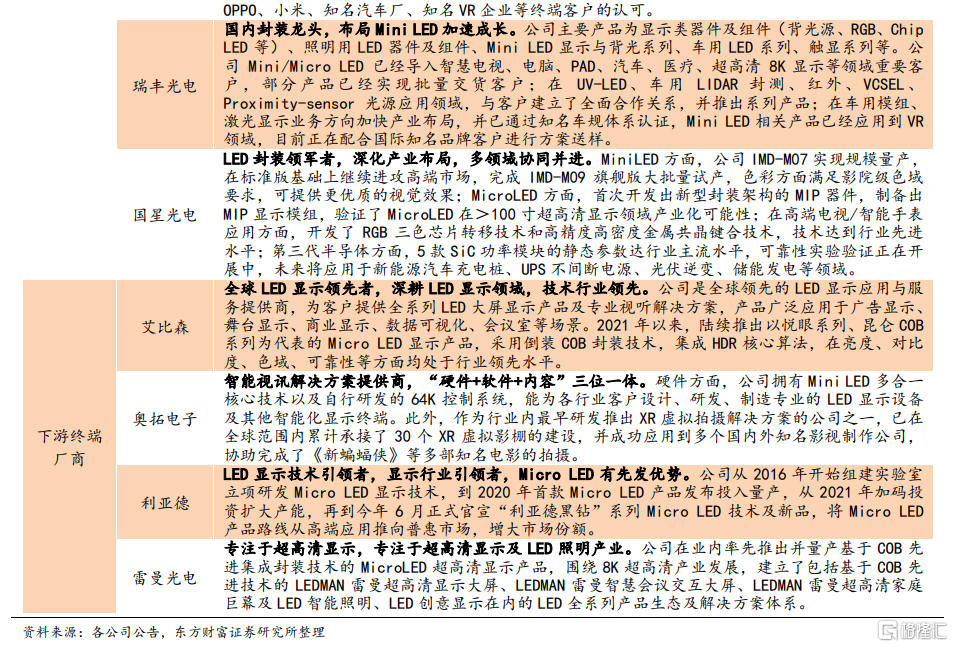

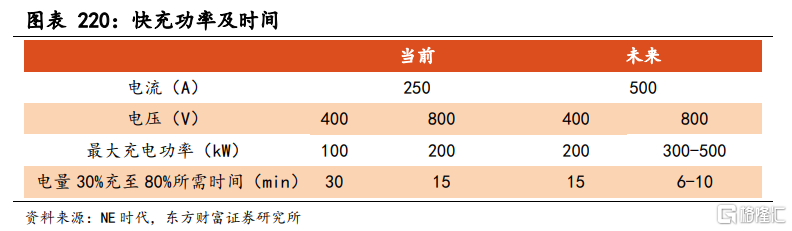

目前主流车企推出的电动车续航里程多在500km上下,有的甚至高达700km,充电困难已经替代续航问题成为消费者购买电动车最大顾虑。电动车的充电时间长短取决于电池能量和充电功率。想缩短充电时间,需要提高电流或电压,电流的提升会导致电气系统发热加剧,给热管理系统造成较大负担,且能量损失严重;而高压充电低成本、轻量化、EMC干扰低、难度低,成为现阶段快充主流路线,方案代表是保时捷的800V方案,充电峰值功率已达350kW。

800V高压快充有望成为中高端车型的主流方案。目前国内热销车型的电压平台还普遍停留在400V-600V间,800V方案电压一般在750V以上。电气系统的高功率和非电气系统的绝缘要求提升,800V高压平台可以提高车辆的牵引功率,使动力性能得到提升。其次,在同等电流下,车辆的充电功率、电机功率均有提升,车辆的充电时间将会缩短。在电池电量一样的情况下,800V方案的充电时间相较400V系统几乎可以缩短一半。

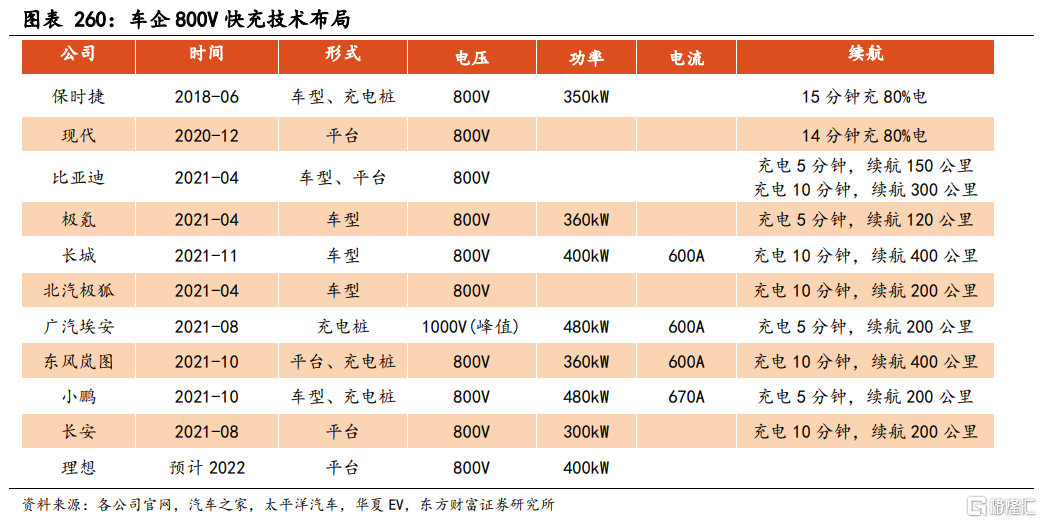

各车厂也在加快布局800V高压快充方案。自2019年保时捷推出全球首次采用800V高电压电气架构的Taycan之后,800V高压快充方案受到越来越多车厂的青睐。

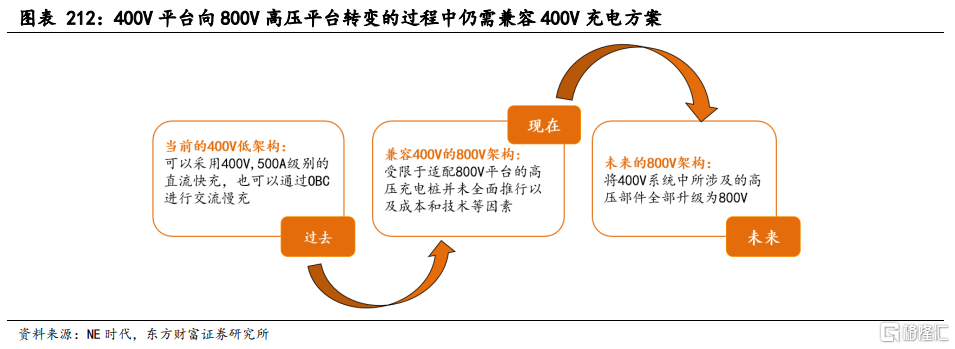

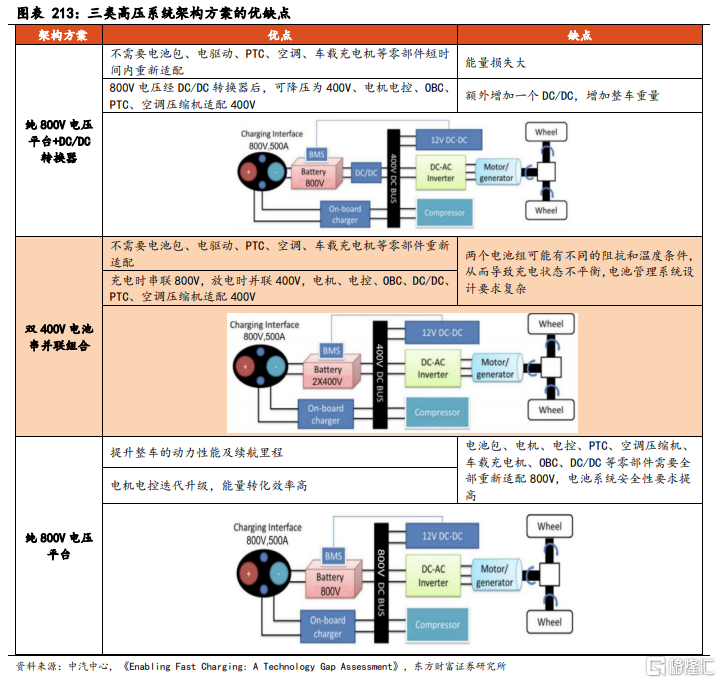

目前大功率快充的高压系统架构:(1)兼容400V的800V架构,包括800V电池组搭配DC/DC转换器和双400V电池组;(2)全系800V方案。400V平台向800V高压平台转变的过程中仍需兼容400V充电方案。

三类高压系统架构方案各有优缺点。全系800V电压平台方案使得能量转换率提升,但改造成本高。双400V电池组方案对电池管理系统的设计要求较高,并且充电速度慢。800V电池组搭配DC/DC转换器方案能量损失大,能量转换率低。

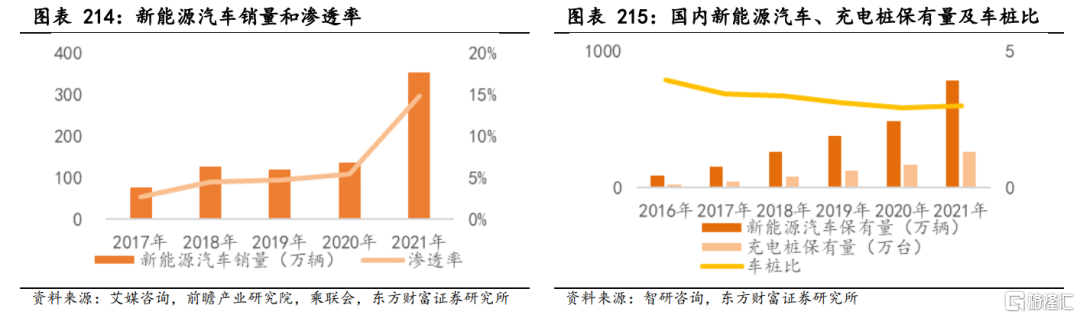

4.6.2 充电桩供不应求,推动800V快充方案发展

传统的充电方式(交流慢充),充电速度慢,无法满足消费者的需要。新能源汽车渗透率快速上升放大了电动车消费者的充电焦虑,同时国内充电桩的数量仍然无法完全满足国内所有新能源汽车的要求。2021年车桩比为 3:1,与国家能源局2030年底车桩比1: 1的目标相比仍有较大差距。

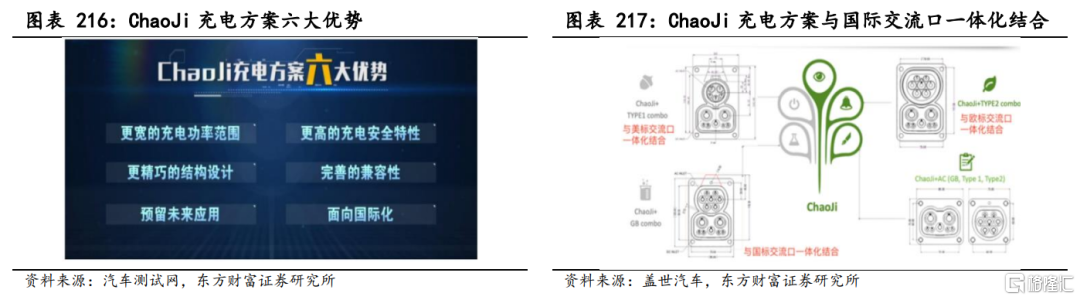

行业统一充电标准+国家充电基础设施相关政策, 800V方案有望加速落地。中国推出ChaoJi充电标准,最大充电功率为900V,充电接口与国际交流口一体化结合;《2020年政府工作报告》将电动车充电基础设施纳入“新基建”,充电基础设施成为七大产业之一,国务院、交通部等部门也发布多项充电基础设施相关的政策文件,加强建设充电基础设施,全系800V高压方案有望加速落地。

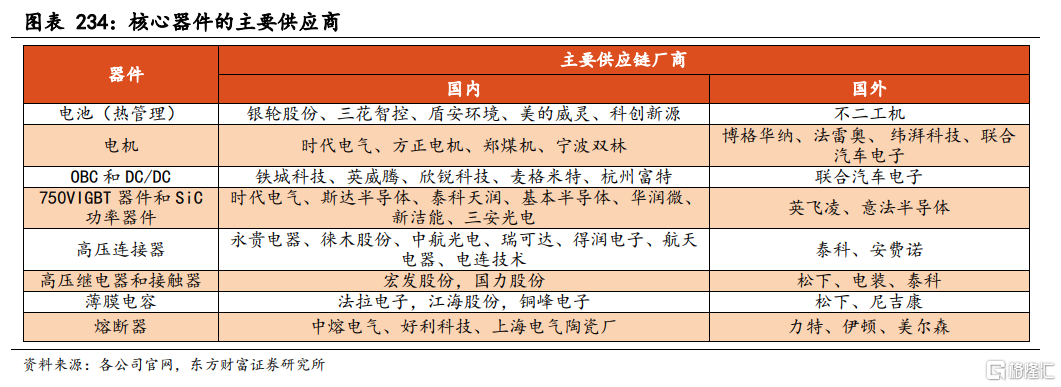

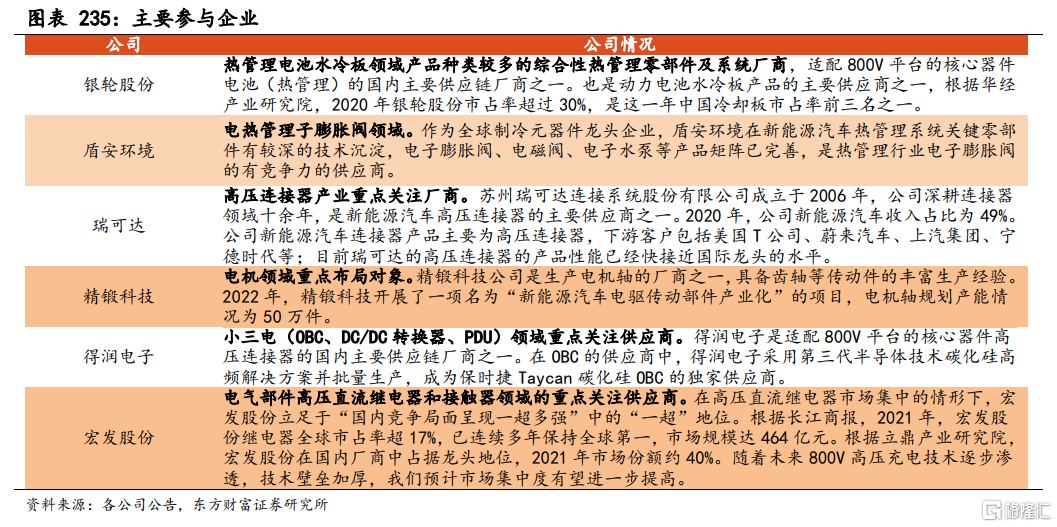

4.6.3 车桩端适配800V,高压器件性能和安全要求升级

充电桩端:充电桩端多数部件完全相同,800V快充方案下少数部件需要重新选型。高压系统的零部件的成熟度较高,充电枪、线、直流接触器和熔丝等需重新选型,但在市场上都有成熟的产品,其余零部件都无需改变。

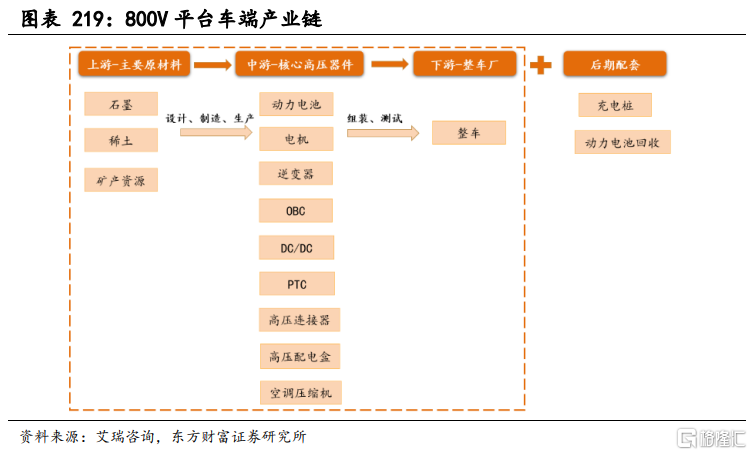

车载端:由于电压提升,800V快充方案下主要电气部件都需要重新选型。电动车的核心零部件分为大三电、小三电和电动压缩机。高压系统器件主要零部件都需要重新选型。

4.6.4 关键技术突破助力800V高压平台

(1)动力电池

800V高压平台未来能达到300-500kW的充电功率,只需几分钟就能迅速补能,电池寿命、电芯一致性以及电池热管理都有很高的要求。

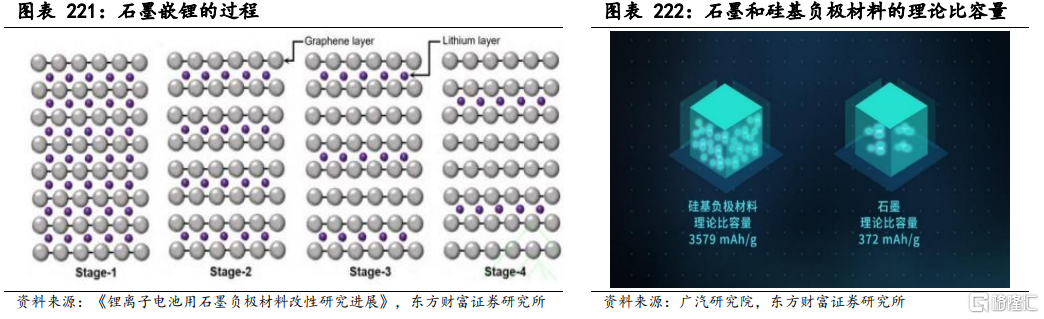

动力电池快充性能的主要制约因素是负极领域。通过石墨改性或使用硅负极,可以实现快充性能的同时维持电池的使用寿命。800V高压方案下,电池在快速充放电时会产生大量的热量,要通过热管理系统将热量散发,目前液冷板和膨胀阀升级迭代是热管理的重点。

比亚迪推出的刀片电池和宁德时代推出的麒麟电池都支持800V对动力电池的系统要求。

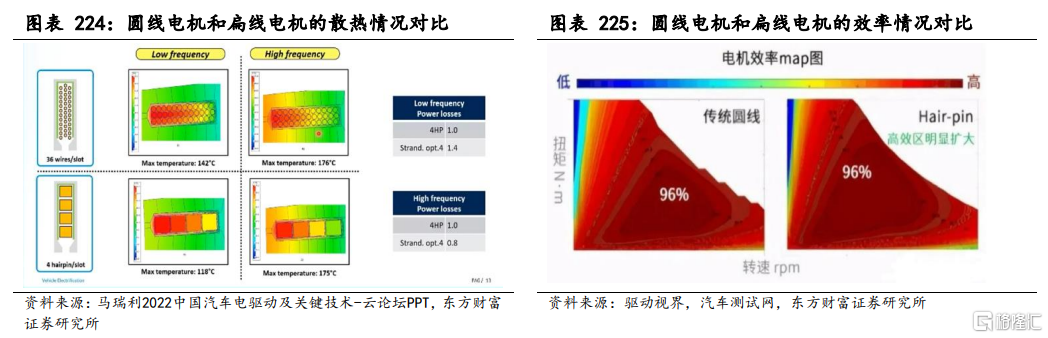

(2)电机

扁线替代圆线。和圆线电机相比,扁线电机提升效率的同时缓解轴承腐蚀。扁线电机绕组末端需要焊接,端部存在裸铜。为了规避放电,800V电机一般通过涂敷,利用环氧粉末来增强端部绝缘。根据财联社,2021年销量前15个新能源车型的扁线电机渗透率已达27%。

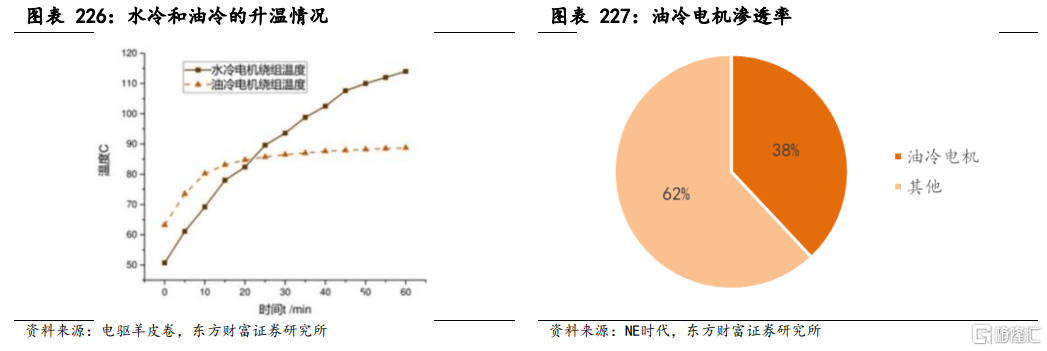

油冷替代水冷。常用的电机散热系统包括风冷、液冷和蒸发冷却。液冷散热系统具有较高的散热功率,适用于电机发热量大、热流密度高的散热场合,又可分为水冷和油冷。油冷电机相较于水冷电机,能提升散热效率和绝缘性能。2022年1-7月,油冷电机渗透率达到38%。

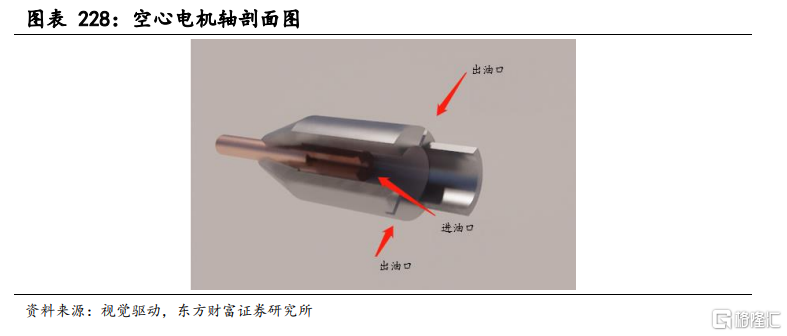

电机轴空心化。空心轴可以满足和实心轴同样的性能和功用,但散热性能好、电机轻量化,在800V高压方案下,电机轴空心化优势更大。当前空心电机轴的生产方式主要有实心轴掏空、焊接、一体成型三种方式,后两种方式在生产中应用较多。

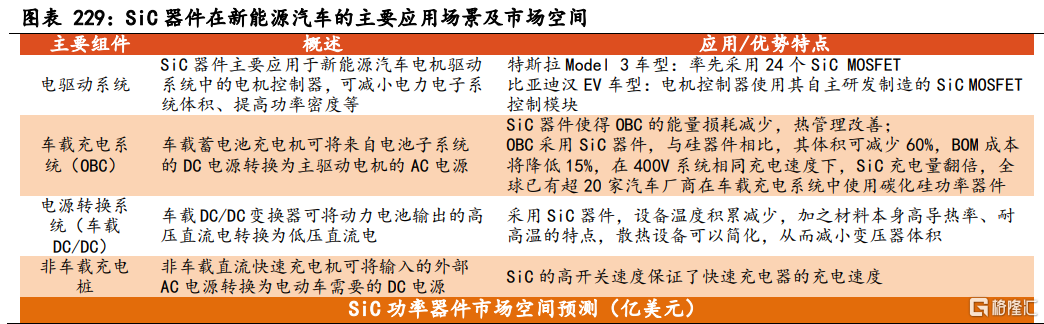

(3)逆变器、OBC、DC/DC

逆变器、OBC、DC/DC未来有望升级为SiC功率器件。SiC器件在车载充电系统、电源转换系统和非车载充电桩上的应用均有一定优势,SiC模块替代IGBT模块,能够提升逆变器效率。根据Trendbank预测,到2025年,新能源汽车用SiC功率器件渗透率将达到45%。

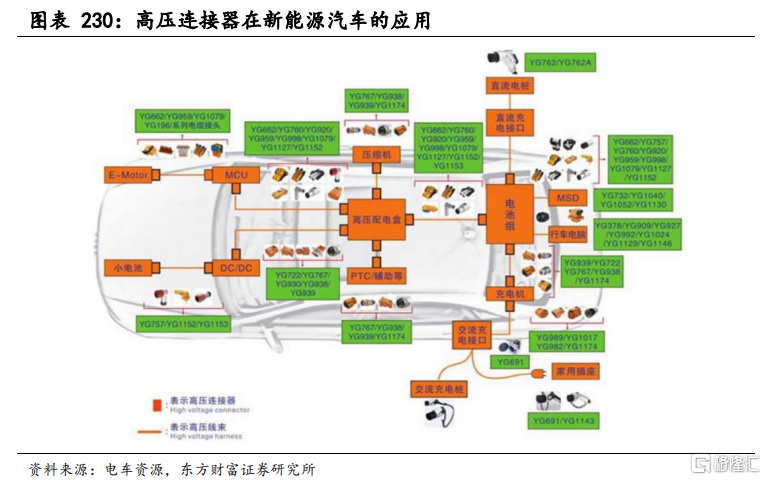

(4)连接器

从低压走向高压。高压连接器相较于传统低压汽车连接器能提升绝缘性能,能承受更高的电压、具有更大的载流能力和电磁屏蔽等性能,能提升安全性、可靠性、绝缘、防护要求等。

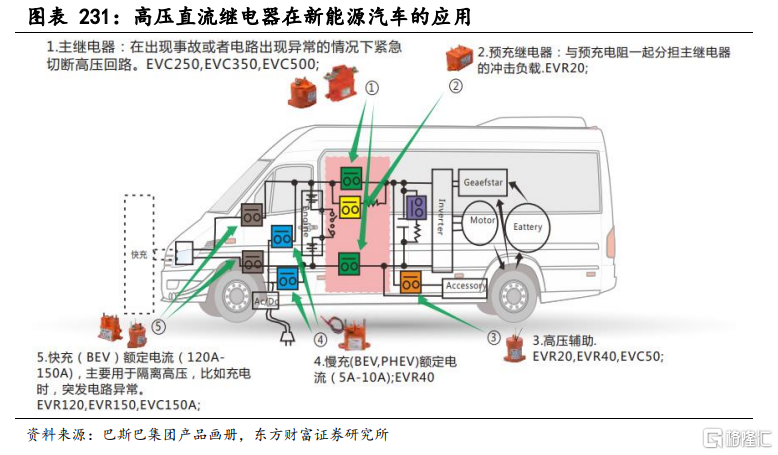

(5)高压直流继电器 & 接触器

800V高压架构电压电流更高,通断电弧更严重,需要高压直流继电器和接触器提升其载流能力、抗冲击能力、耐压能力、散热能力以及灭弧能力,促使高压直流继电器和接触器技术升级。

高压直流继电器改变密封技术和触点材料,提高绝缘性和密封性。高压直流继电器改变密封技术和触点材料,能提高绝缘性和密封性;接触器采用陶瓷密封和真空设计,提升耐压载流能力,更适合800V高压场景。

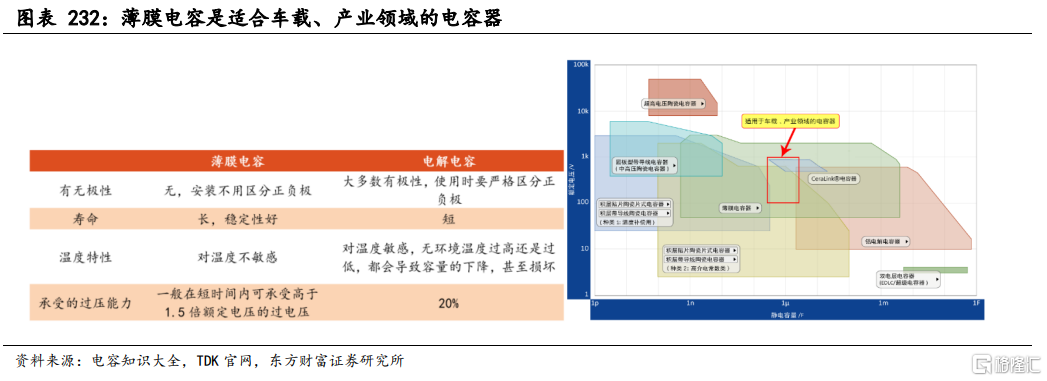

(6)电容

薄膜电容替代电解电容。薄膜电容和电解电容相比,在寿命、承受过压能力等方面都有明显的优势,成为新能源汽车直流支撑电容的首选。配备高压快充的高端电动车一般需配套2~4个薄膜电容。

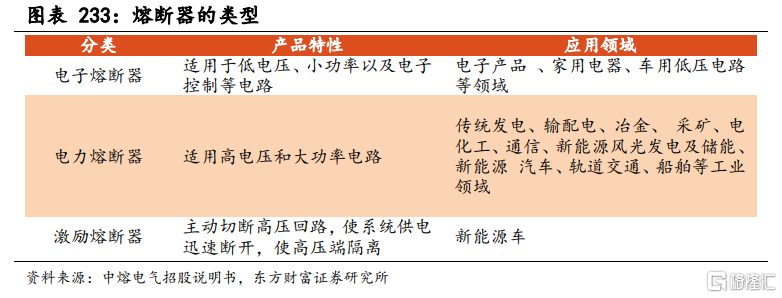

(7)熔断器

激励熔断器取代传统熔断器。高压平台电路保护要求更高,传统电力熔断器无法根据保护要求调整,而新型的激励熔断器体积小、功耗低、载流能力强、抗大电流冲击、动作快速、保护时机可控。

4.6.5 主要参与企业

我们看好800V高压快充产业链新方向,建议布局产业链相关机会。重点关注:核心器件的主要供应商有银轮股份(电池水冷板领域),盾安环境(电子膨胀阀领域)精达股份(扁线)等。

4.7. 电动车材料端:汽车轴承国产替代,未来可期

(来源于 2022-12-19发布的《汽车轴承行业专题研究:汽车轴承行业国产替代,未来可期》作者:周旭辉)

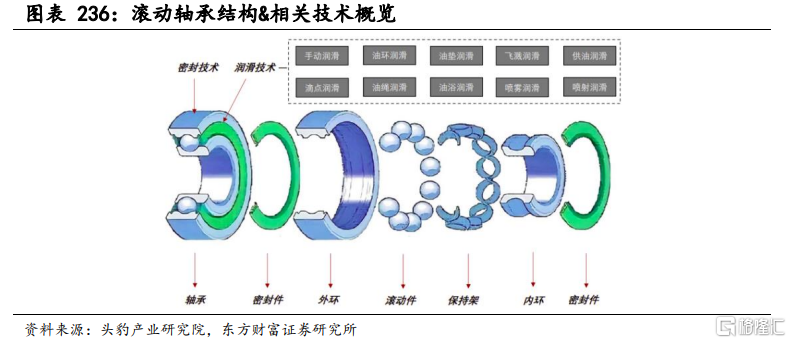

4.7.1轴承行业最重要应用

轴承指支持旋转轴或其他运动体的机械基础零部件,其精度、性能、寿命和可靠性对主机的精度、性能、寿命和可靠性起决定性作用,代表着一个国家的科技实力,其属于高精密机械产品,主要功能是传递力和运动,减少机械运动中产生的摩擦损失,需要复杂的加工工艺支撑。轴承广泛应用于各类涉及现代机械设备的应用场景。根据摩擦性质的不同可分为滚动轴承和滑动轴承,其中滚动轴承可以分为风力发电机轴承、汽车轴承、工程机械轴承以及盾构机轴承。

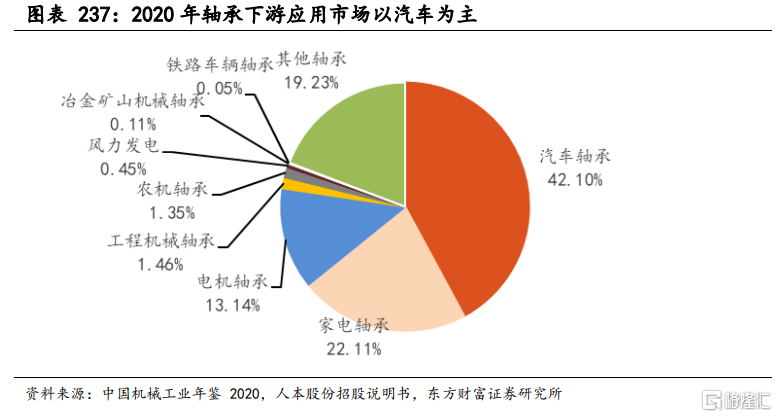

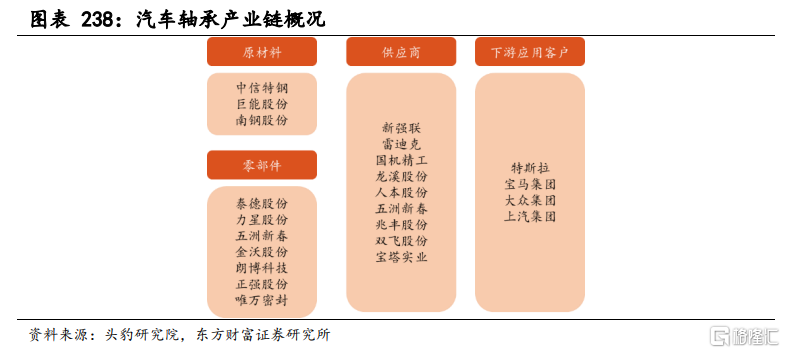

汽车是轴承应用最为广泛的领域。据《中国机械工业年鉴2020》统计,2020年轻工机械领域轴承消费量在轴承行业总量中占比35.25%,汽车行业占比42.10%,轻工机械领域占比35.25%。汽车轴承的应用部位主要是发动机、传动系统、转向系统、辅助部件等。新能源汽车轴承需求结构变化,但总量不变,省去了轴承用量较大的发动机和变速箱,新增了大量的驱动电机轴承产品需求。

上游完全竞争、下游需求爆发。汽车轴承行业上游为轴承钢,轴承钢的质量将会直接影响到轴承的强度、耐蚀性和疲劳寿命等关键质量指标。轴承钢生产行业基本处于完全竞争状态。根据特钢协统计数据,2021年我国主要优特钢企业轴承钢粗钢/钢材产量为470.42/413.45万吨,同比+18.95%/+18.84%。2021年我国汽车行业实现产销同比呈现增长,产量2608.2万辆,同比+3.4%;销量2627.5 万辆,同比+3.8%,将带动中游轴承制造业需求。

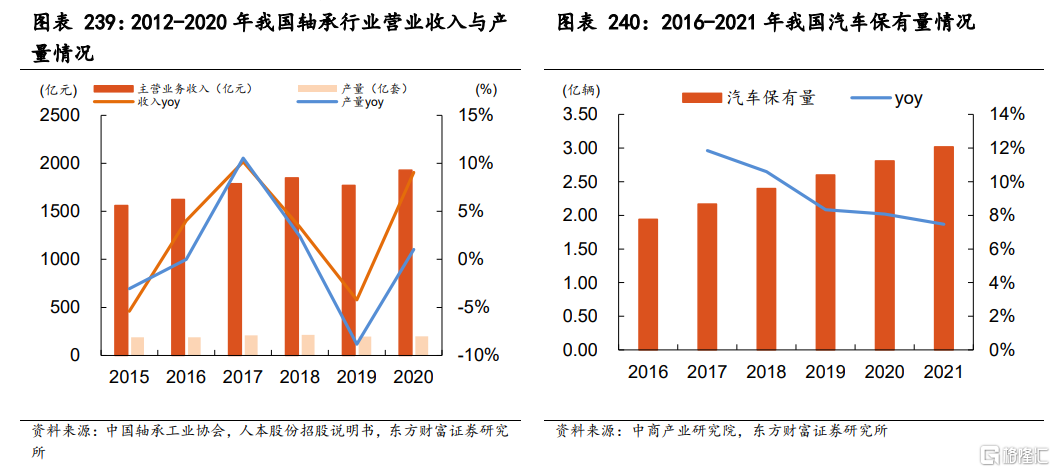

4.7.2 汽车轴承市场广阔,高壁垒,国内企业竞争激烈

根据Grand View Research数据,2020年全球轴承市场规模已达1187亿美元,预计2028年为2280亿美元。我国轴承行业:(1)从供给端来看,2020年随国内下游行业回暖,产量同比+1.02%至198亿套,实现小幅上升;(2)从需求端来看,轴承行业2020年营业收入1930亿元,同比+9.04%;其中下游汽车行业占42.1%,达800亿元以上。根据中国轴承工业协会2020年12月资料,行业发展目标为2025年实现主营业务收入2,150亿元。汽车轴承市场规模在一定程度上取决于汽车产销量与汽车保有量。2021年,我国汽车保有量达3.02亿辆,同比增长7.5%。未来我国汽车市场仍具有较大成长空间。此外未来随着国产品牌汽车市占率的提高、国内企业技术研发与生产经验的积累,汽车轴承的使用也将逐步本地化。

汽车轴承行业具有较高壁垒,轴承厂商巨头地位相对稳固,壁垒具体来说主要有三方面:1)技术及生产经验障碍:下游厂商对轴承产品的精度、性能等越来越高的要求,使得轴承供应商需要进行长期的技术积累,持续改进生产工艺;2)资金及规模障碍:具备一定规模的轴承企业才有可能生产出价廉质优的产品,获得下游大客户青睐;3)资质及客户认证壁垒:轴承属于重要基础零部件,准入需要经过质量体系的认证,一旦确定供应商不会轻易更换。

轴承行业集中度全球高,国内低。据头豹产业研究院,2020年国际八大轴承公司在国际轴承市场的市场占有率合计达70.70%,中国企业占20.30%。国内轴承行业规模较大,但参与者多且同质化现象严重,行业集中度低。中国前六大轴承公司的营业收入在国内市场占比仅为20.30%。

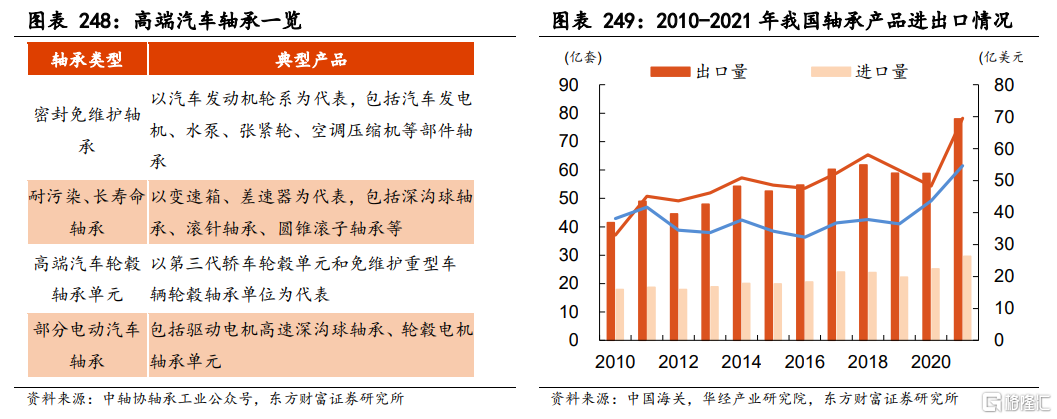

高端汽车轴承市场被国际龙头垄断,本土企业集中在中低端。国际八大轴承具有先发优势与品牌效应,凭借多年积累的技术和市场优势占据我国高端市场,我国中小品牌切入市场存在困难,国内企业主要集中在中低端市场,以生产微、小轴承为主,代表企业有人本股份、万向钱潮、瓦房店等。目前我国中低档轴承约占总产量的80%,各类专用、精密、高可靠性等高技术含量的轴承产品只占约20%。

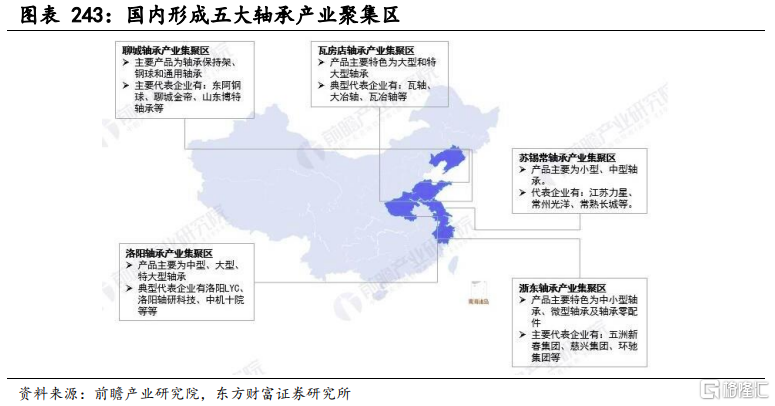

目前我国轴承行业产业聚集明显,已形成五大产业集聚区,轴承产业集群和汽车产业集群重合较大,尤其是辽宁和长三角地区,轴承制造公司靠近汽车产销中心,有助于轴承供应商就近配套。随着轴承行业持续整合、转型升级不断深入,未来国内轴承市场将会形成以数家头部企业为主的市场竞争格局。

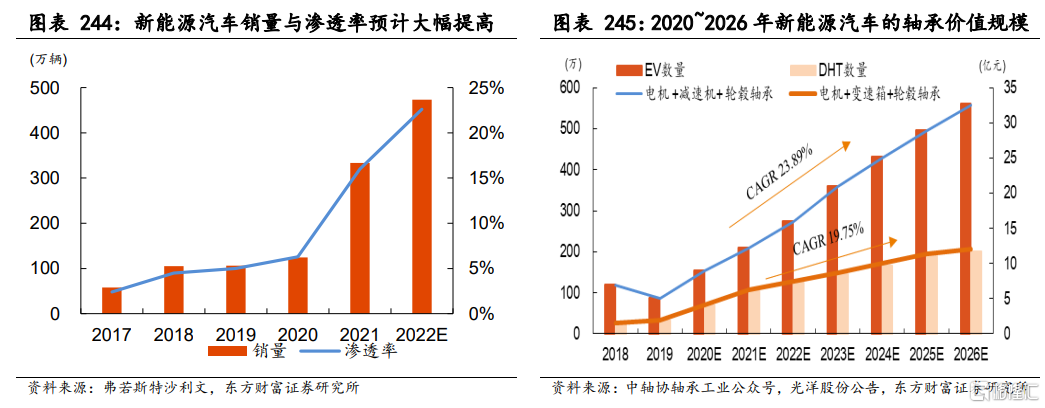

4.7.3 新能源汽车、高端轴承国产替代、产业链国产化三重驱动

新能源汽车带来汽车轴承未来市场增量。新能源汽车销量逆势增长,渗透率大幅提升,有望提振汽车轴承需求。新能源汽车轴承单台价值量高,据光洋股份,纯电动汽车配备球轴承、圆锥轴承、圆柱轴承、轮毂轴承,单台价值量约580元;混合动力汽车配备球轴承、圆锥轴承、冲压外圈滚针轴承、轮毂轴承,单台价值量约600元。2026年纯电动汽车/混合动力汽车轴承规模有望增长至32.58/11.99亿元。

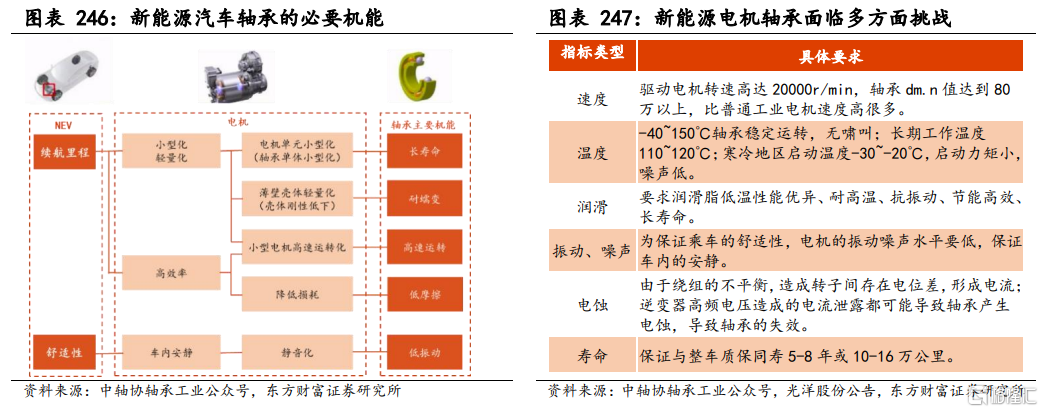

新能源汽车电机轴承面临更高的挑战。为提升电机效率,新能源车企不断拓展电驱技术,要求电机具有很高的极限转速,同时适应-40℃低温和150℃以上高温要求,并且要求轴承具有维护功能,适应频繁启停造成的轴向冲击。

高端汽车轴承国产替代空间广阔。汽车高端轴承产品包括免维护轴承,耐污染、长寿命轴承,高端汽车轮毂轴承、电动汽车轴承等。目前,变速箱、差速器高端轴承主要被Schaeffler、NSK等企业垄断;高端汽车轮毂轴承主要被Schaeffler、NSK、TIMKEN等巨头占据。国内高端轴承仍依赖进口,轴承出口则是以中低端产品为主,进口单价是出口单价的2.08倍。尽管目前国内高技术含量、高附加值、长寿命的轴承产品占比较低,但十三五期间,我国已成功研发轿车用第三代轮毂轴承单元、新能源汽车驱动电机轴承、大轴重铁路货车轴承等重点产品。随着我国研发能力的增强,高端轴承国产替代市场空间巨大。

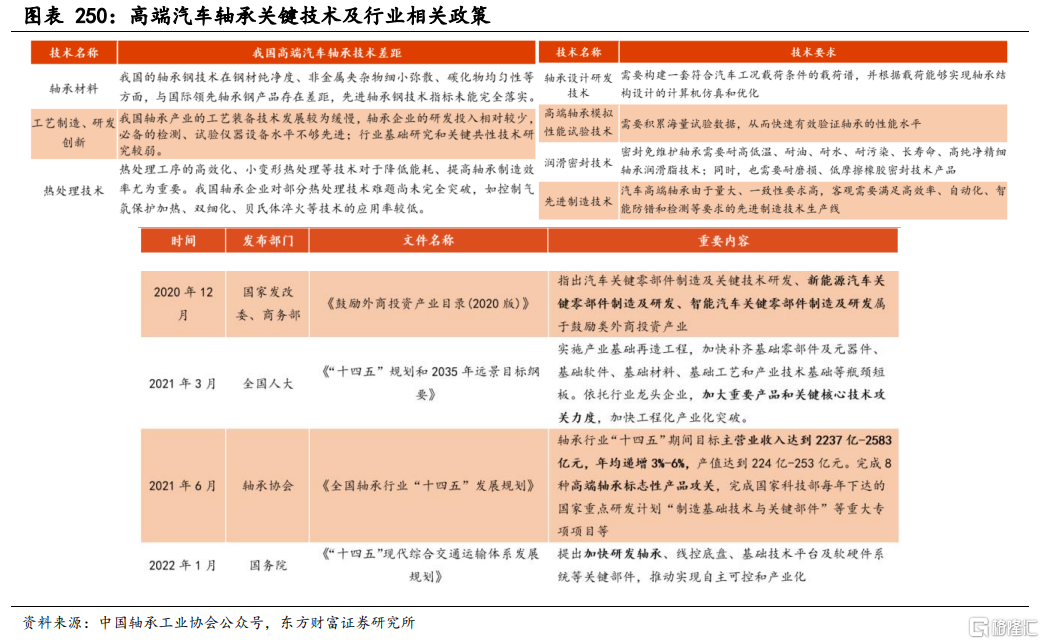

精度、性能和可靠性是轴承的三大特征质量指标。目前,我国轴承行业已经能够生产小至内径0.6毫米、大至外径12.37米的多种尺寸的轴承,产品规格多达9万余种。但国内轴承在轴承材料、研发投入、加工工艺上与国际相比存在较大差距。

汽车轴承开发周期一般为1-2年,预计在国家政策的大力支持下,我国轴承行业将获得较快发展。目前已有多家国内企业生产的轴承钢技术达到国际领先水平,此外,八大轴承厂商正将轴承的生产制造环节逐步向中国转移,截至2021年底,八大轴承均在中国投资开设了轴承相关工厂,国内企业有望提升装备与技术水平,缩小磨前工艺国际差距。

4.7.4 主要参与企业

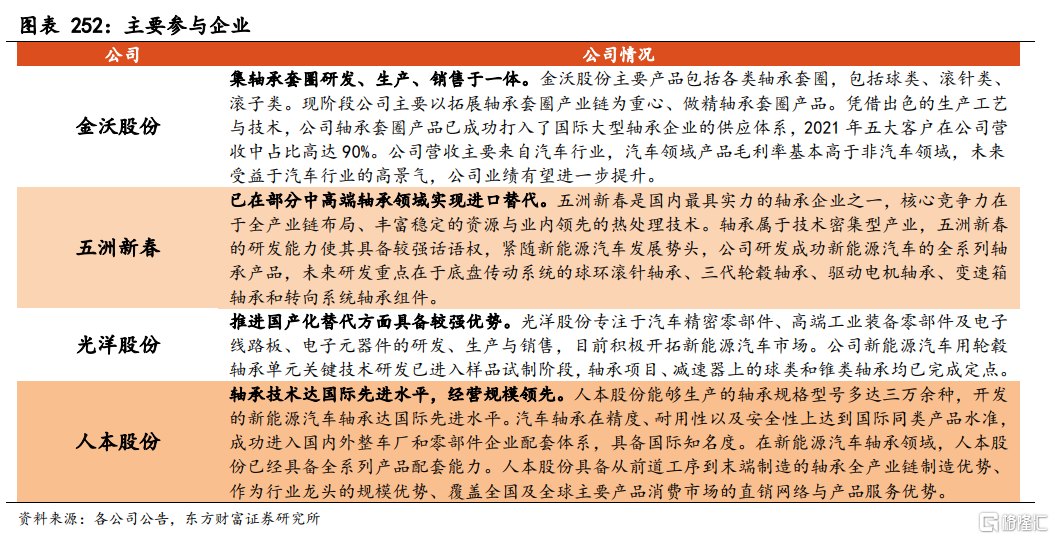

随着轴承钢质量与轴承制造工艺的提升、汽车轴承产业链国产化,我们预期国内高端轴承将加速实现对进口轴承的国产替代,看好具备技术、工艺、客户积累的国内轴承龙头厂商,建议关注人本股份(待上市)、金沃股份(300984.SZ)、五洲新春(603667.SH)、光洋股份(002708.SZ)。

4.8. 半导体材料:碳化硅优势显著,开启全新增长极

(来源于2022-11-15发布的《电子设备行业专题研究:新能源提效在即,碳化硅优势显现开启全新增长极》,作者:周旭辉)

4.8.1 第三代半导体崭露头角

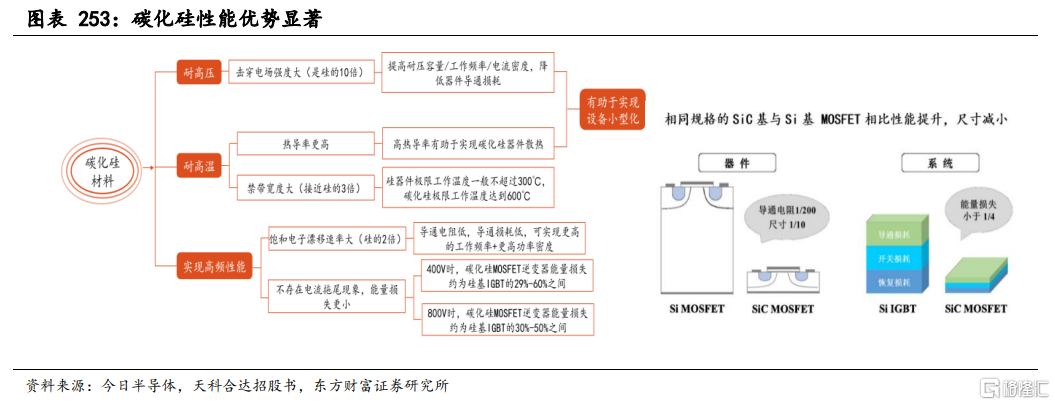

随着新能源汽车、5G等新兴产业崛起,第三代半导体如碳化硅(SiC)、氮化镓(GaN)崭露头角。SiC耐高压、高温、高频环境,性能优越,使用碳化硅材料有助于实现设备小型化。

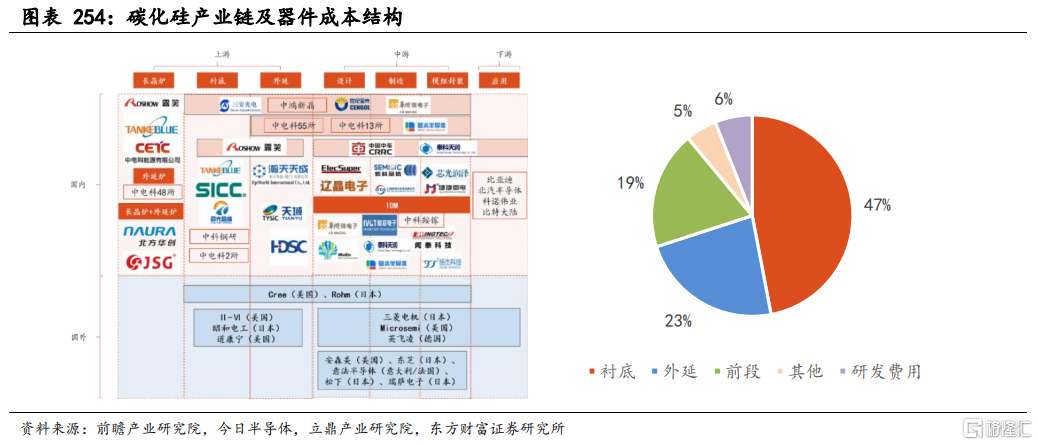

碳化硅器件产业链中,衬底是所有半导体芯片的底层材料,用于物理支撑、导电、导热;碳化硅衬底制备难度最高,同时需要外延工艺来满足器件生产要求,衬底和外延成本占比分别达47%和23%,占据价值链主导。

导电型衬底具有低电阻率(13~30mΩ·cm),通过在衬底上生长碳化硅外延层制得碳化硅同质外延片,可进一步制成肖特基二极管、MOSFET、IGBT等功率器件;半绝缘型衬底具有高电阻率(≥105Ω·cm),通过在衬底上生长氮化镓外延层制得碳化硅基氮化镓外延片(GaN-on-SiC),可进一步制成HEMT等微波射频器件。

4.8.2 碳化硅衬底主流技术:PVT法

大尺寸衬底有利于进一步降低芯片的成本。衬底尺寸越大,单位衬底可制造的芯片数量越多,同时边缘的浪费就越小,单位芯片成本也就越低。目前半绝缘型碳化硅市场中主流的衬底规格为4英寸;导电型碳化硅市场中主流的衬底规格为6英寸,行业领先者Wolfspeed 8英寸产品待量产。

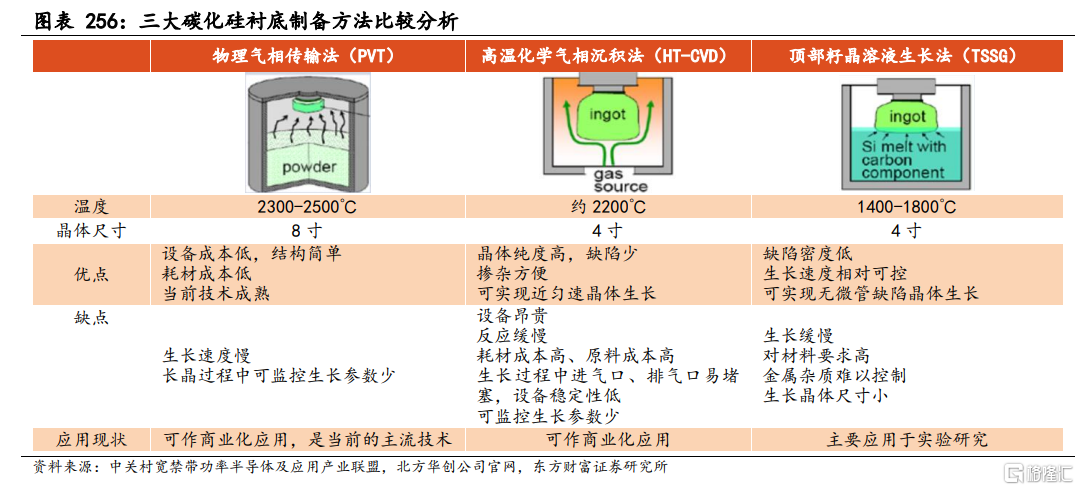

碳化硅晶体加工难,PVT及HT-CVD法商业化更容易。目前有三种主流的晶体生长方法,分别是物理气相传输法(PVT)、顶部籽晶溶液生长法(TSSG)和高温化学气相沉积法(HT-CVD)。商业化的技术路线主要是PVT和HT-CVD,TSSG法生长的晶体尺寸较小,目前仅用于实验室。

当前工业生产主流方法是PVT法,PVT法是目前SiC单晶生长研究最多、最成熟的技术,利用了SiC材料在常压高温下不熔化,在1800℃以上高温时分解升华成多种气相组分,组分运输至较低温度时又重新结晶生成固相SiC这一特性,PVT法所用关键石墨部件可重复使用20次以上,极大地降低了成本。

4.8.3 四大下游驱动力:新能源汽车、充电桩、光伏、轨道交通

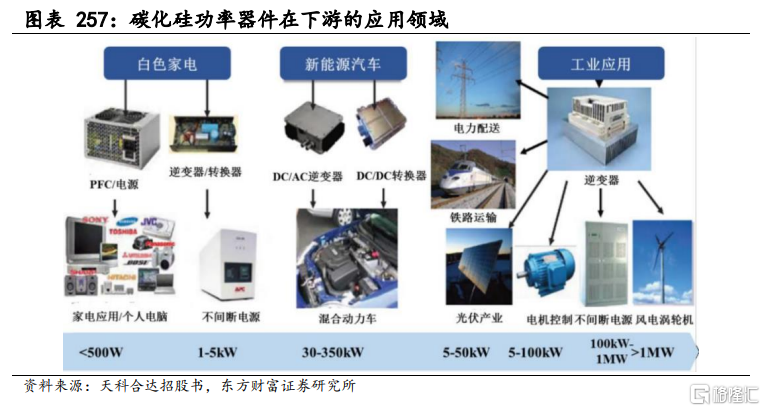

功率器件主要用于实现对电能的处理、转换和控制。现有的基于硅材料的功率器件能效和性能已逐渐接近极限,碳化硅功率器件能有效满足电力电子系统更高要求。微波射频器件是无线通讯的核心,主要包括射频开关、功率放大器等。以碳化硅为衬底的氮化镓射频器件同时具备碳化硅的高导热性和氮化镓在高频段下大功率射频输出的优势,逐步成为5G功率放大器的主流技术。

SiC器件下游应用领域中有四大驱动力:新能源汽车、充电桩、光伏、轨道交通。

(1)驱动力一:新能源汽车

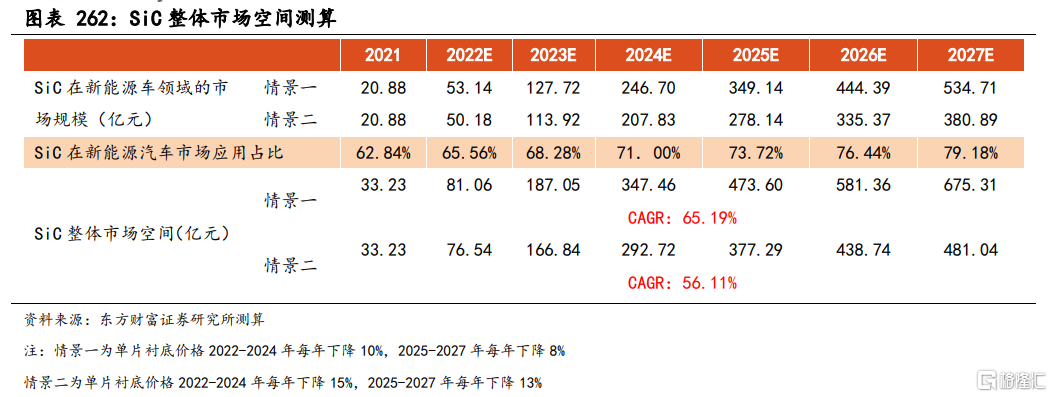

SiC器件主要应用于新能源汽车车载模块,每辆新能源车使用的功率器件价值约700-1000美元。Sic器件能够助力提升整车加速度、降低系统成本、增加续航里程、实现轻量化。根据Trend bank数据及华为预计,到2025年新能源汽车用碳化硅功率器件渗透率将达到45%。根据Yole数据,预计2027年碳化硅在新能源汽车市场中的应用占比增长至79.18%。

(2)驱动力二:车用充电桩

我国在车用充电桩方面存在巨大市场缺口。截至2021H1,我国车桩比仅为3.1:1,且快速直流充电桩占比低于50%。SiC器件相比传统Si基的IGBT性能更优,能够提高充电桩最高工作温度、降低传导损失及电流泄露。800V超级快充是满足市场对充电桩性能需求的最佳选择。从需求端来看,新能源车的进一步普及受到充电问题阻碍,800V超级快充需求迫切;从供给端来看,电压从400V增加到800V,功率不变的情况下电流会减少为原来的1/2。因此车企可以减少昂贵且笨重的铜的消耗,将电缆和电线做得更小更轻。目前特斯拉、小鹏、比亚迪等大部分车企都在加快布局800V超级快充系统和碳化硅模块。

(3)驱动力三:光伏

使用碳化硅功率器件的光伏逆变器转换效率更高。使用碳化硅功率器件的光伏逆变器,系统转换效率能够稳定保持在96%以上,甚至达到99%,能量损耗及设备使用寿命也有优化,目前碳化硅功率器件已被批量使用在光伏逆变系统中。全球及国内光伏市场的快速发展,将进一步打开SiC市场空间。到2024年,根据国际能源署(IEA)的预测,可再生能源中有60%将是太阳能光伏。

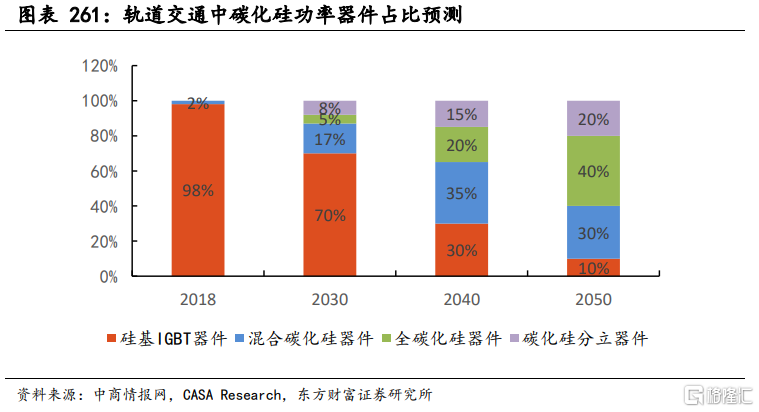

(4)驱动力四:轨道交通

SiC器件在轨道交通车辆中的牵引逆变器、辅助变流器、主辅一体变流器等中都有运用。轨道交通牵引逆变器使用碳化硅器件能提高装置效率,做到大容量、轻量化和节能。

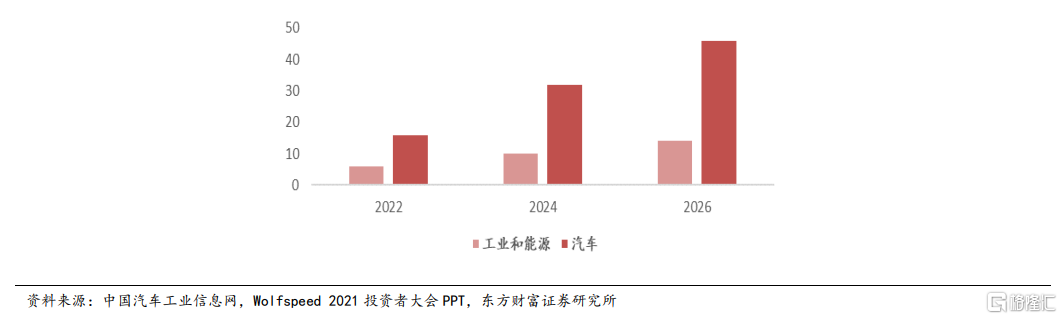

对SiC整体市场空间进行测算,结果显示,全球SiC市场规模在2027年有望达到481-675亿元,2021-2027年CAGR有望达到56.11%-65.19%。

4.8.4 国产替代、降低成本、提升良率持续推进

1)国产替代方面

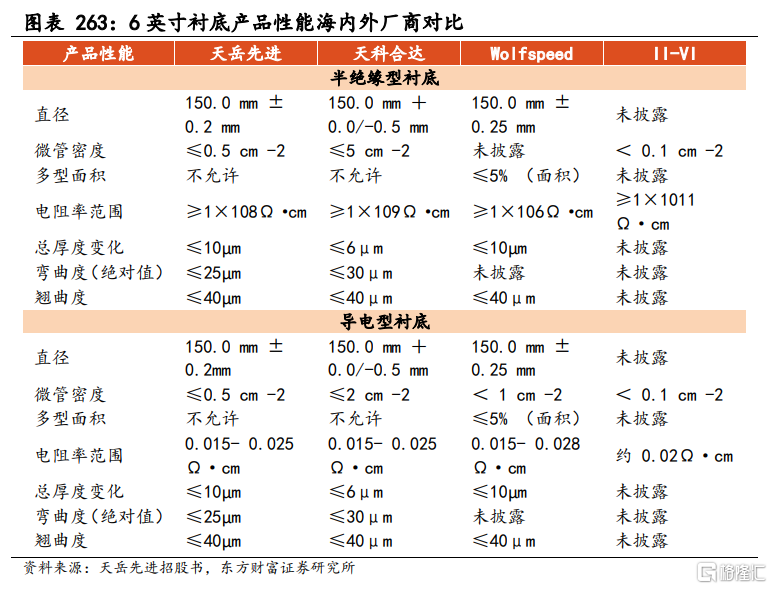

我国SiC研发和工业化起步较晚,当前碳化硅市场仍被美、日、欧等海外厂商主导,根据Yole数据显示,Cree(现Wolfspeed)、英飞凌、罗姆碳化硅市场份额约占据90%。但我国目前已催生出一批优质企业,研发时间较海外厂商更短,且性能参数均可对标,市占率呈快速上升趋势,实现全产业链覆盖。

根据Wolfspeed数据,截至2021年11月,我国厂商天科合达已成为全球第五大衬底提供商;在导电型细分市场,截至2020年底,我国厂商天岳先进已占据近1/3的份额,且市占率仍呈快速上升趋势。

2)成本方面

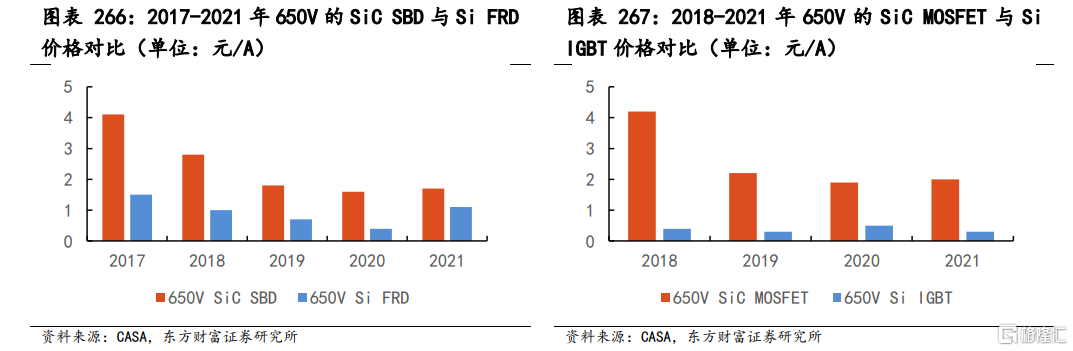

SiC衬底生产效率较低,后期外延、芯片制造与器件封装的成品率较低,成本比硅晶片高,因此目前SiC器件价格仍然较高,但整体呈下降趋势,后道的冷切割、高速抛光等工艺及扩大衬底尺寸都提升了晶片的加工和使用效率,使SiC器件与Si器件价差逐渐缩小。

SiC冷切割技术和高速抛光工艺可以提高晶圆加工效率:2021年英飞凌宣布其首款采用“冷切割”技术的SiC获得生产资格,冷切割技术能够节省90%材料;日本产业技术综合研究所开发出的高速抛光技术可大幅缩减加工时间,应用材料公司推出用于8英寸SiC晶圆生产的化学机械抛光(CMP)和热离子注入系统,使每片晶圆芯片产量大约翻一倍。

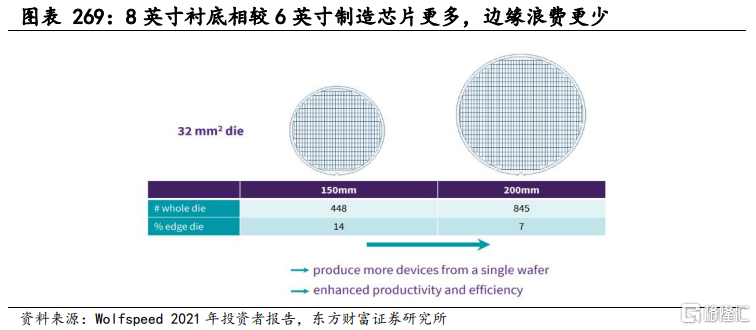

相较于6英寸,8英寸衬底制造芯片更多,边缘浪费更少。2021年ST成功制造出8英寸SiC晶圆,Wolfspeed、II-VI等先后宣布于2025年前后量产8英寸SiC衬底,国内天岳先进8英寸衬底研发顺利,天科合达进入研发阶段。

3)良率方面

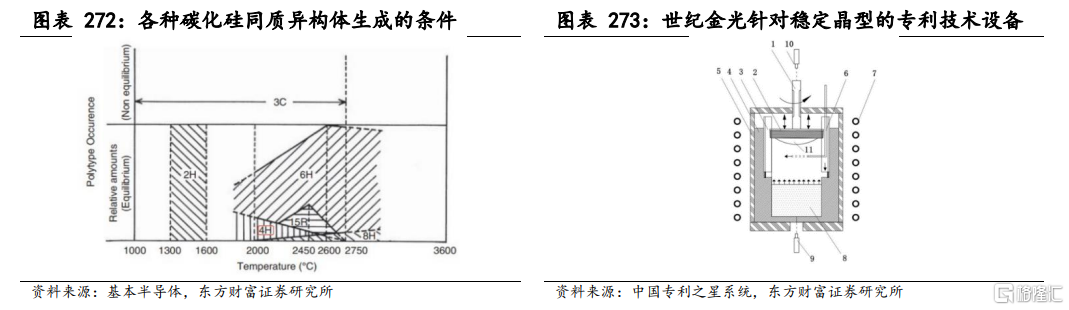

针对影响良率的温度控制、晶型控制等难题,国内已有先进设备和专利技术,随着学界和业界的持续探索,SiC良率提升未来可期。

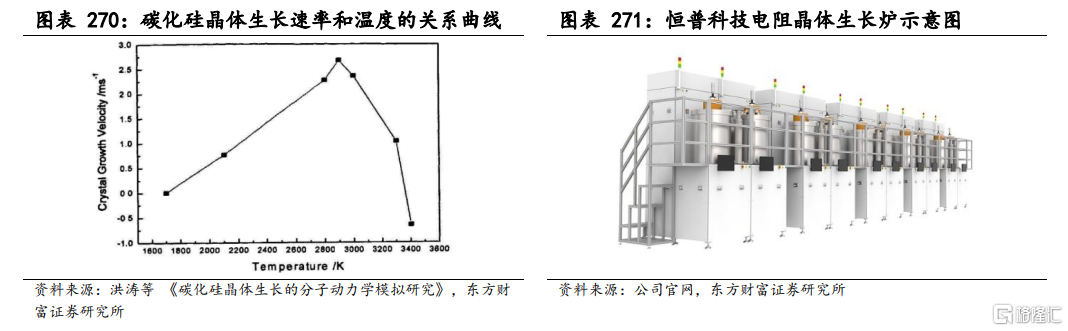

(1)国内在温度控制上已有新进展。2022年6月国内宽禁带半导体设备供应商恒普科技推出石墨发热的SiC电阻晶体生长炉,采用了轴径分离和温度闭环控制技术,可以对轴向温度梯度和径向温度梯度分别进行高精度控制,温度稳定、过程可重复以及温度场可控,适用于大尺寸碳化硅晶体的生长。

(2)国内在晶型控制方面已有专利设备。2021年7月国内功率器件厂商世纪金光公开一项稳定晶型的专利技术,该技术能够使大尺寸碳化硅晶型稳定生长,该技术装置可以应用在4-6英寸甚至更大尺寸及不同切割偏角的晶体生长中,大幅度维持小面及附近晶型的稳定性,以获得高质量碳化硅单晶晶体。

4.8.5 主要参与企业

4.9. 创新药:双抗靶点组合精彩纷呈,平台技术百花齐放

(来源于 2022-12-01发布的《创新药之双抗:靶点组合精彩纷呈,商业化浪潮来袭》和2022-12-07发布的《创新药之双抗:平台技术百花齐放,同靶点可实现差异化》作者:何玮、侯伟青)

4.9.1 首款国产双抗获批上市,开启商业化征途

生物创新药浪潮中涌现了多种灵活、创新的抗体衍生设计,包括抗体偶联药物ADC、双(多)特异性抗体等。目前双抗研发生产较其他抗体有较大突破,随着国内外双抗研发平台逐渐成熟,多款药物进入临床阶段,国产双抗有望持续商业化。

双特异性抗体是通过细胞融合或重组 DNA 技术制备的人工抗体,具有两个不同抗原结合位点的抗体,因此能够发挥比单抗更复杂的生物学机制。双抗生物学机制包括:(1)拉近两个靶点,进行空间重排产生新的药效;(2)利用 BsAb一种靶点特异性转运另一特异性靶点背负式运输方式,如实现通过组织屏障,或被内吞入细胞后,通过另一结合臂结合第二个靶点,触发下游反应,通过时间维度实现搭载运输功能。

截至2022年9月,全球共有八款双特异性抗体获批上市,其中三款为罗氏研发。目前国内有3款双抗药物获批上市,康方生物、康宁杰瑞、百济神州、信达生物、恒瑞医药等超50家国内企业布局。2022年6月,康方生物PD-1/CTLA-4双抗卡度尼利单抗(开坦尼)获批上市,是首款国产双抗。

4.9.2 市场空间持续扩张,国内药企研发热情高涨

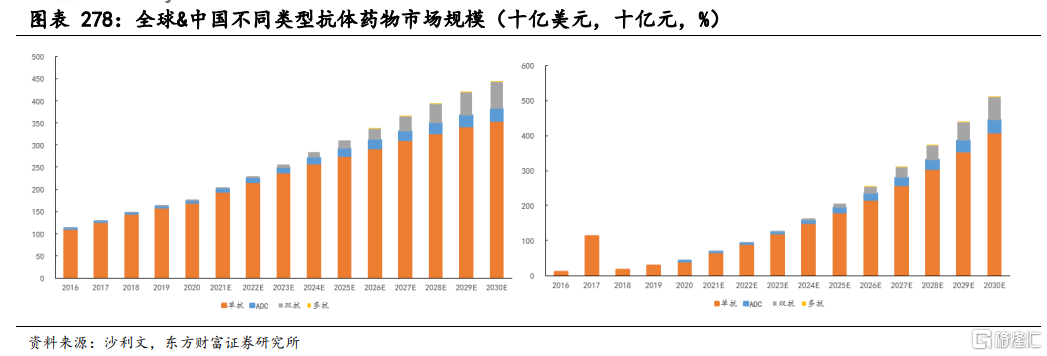

全球双抗市场空间持续扩张。根据沙利文统计,全球双抗在 2016-2020年快速发展,年复合增速约为120.4%,2020-2025年复合增速将达46.6%,我国双抗市场规模在2030年将达647亿元,约为ADC药物市场空间的2倍。

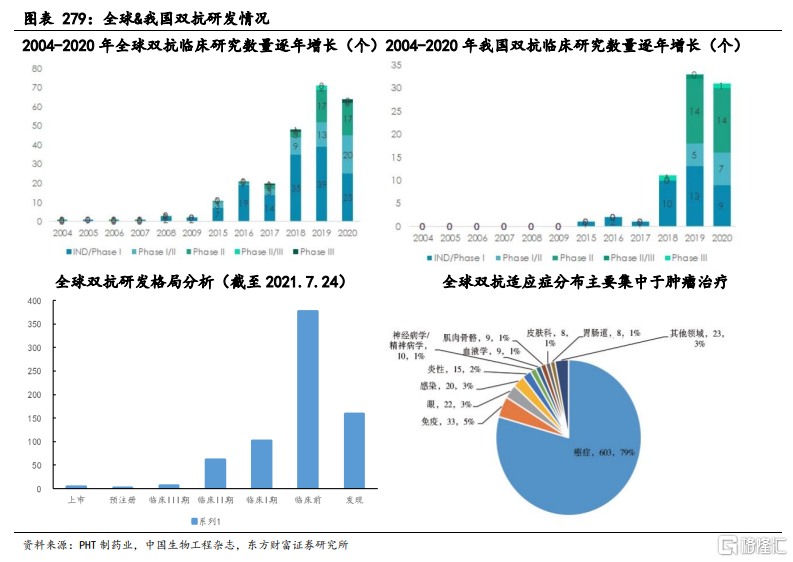

我国双抗研发临床数量仅次于美国。截至2021年7月24日,全球有效研发阶段的双抗药物共有712个,其中处于临床阶段的项目数仅占24%,绝大多数产品处于研发与临床阶段,双抗药物的研发主要集中在肿瘤治疗领域。根据研究,截至2020年,我国双抗临床试验数量占全球29%,仅次于美国。此外,双抗药物的临床试验主要集中在早期,III期临床试验数量仍然很少。

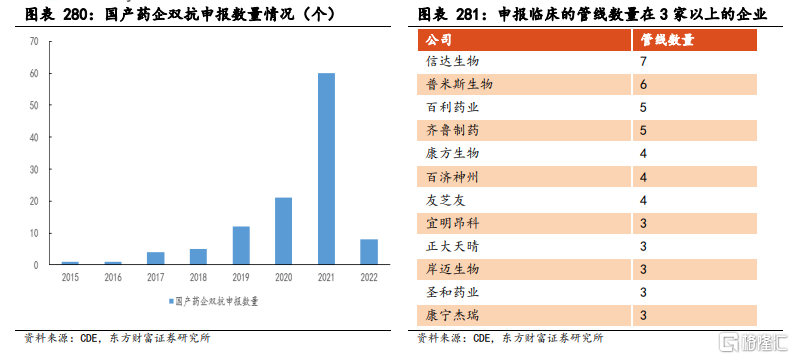

据不完全统计,目前国内有112款双抗药物申报临床,临床管线最多的企业为信达生物,达7款双抗药物。此外,申报临床的管线数量在3家以上的包括普米斯生物、百利药业、齐鲁制药、友芝友、百济神州、康方生物等。

4.9.3 靶点组合精彩纷呈,双抗头对头研究成功将有望成为新SOC

双抗药物的开发需要深刻地了解未满足临床需求相关的生物学机制,选择合适的靶点组合并优化结构设计,在大规模生产稳定的情况下,通过机制创新有望实现更大的临床获益。双抗典型的分子作用机理主要包括六类,国内药企的靶点组合以TAA/CD3,TAA/TAA,TAA/Checkpoint/TGFβ,Checkpoint1/Checkpoint2为主。随着肿瘤免疫的发展及单抗的联合用药,国内的靶点组合由TAA/CD3逐步转变为以免疫检查点组合布局为主,其中重要的免疫检查点有PD-L1、PD-1、CD47等,重要的TAA包括HER2、EGFR、CD20、Claudin18.2、BCMA等。

国内主要的双抗研发模式包括Fast-follow、临床联用已验证的靶点组合、新靶点组合。靶点组合中,采用Fast-follow策略,对已上市双抗靶点进行创新仿制的较少,以已验证的靶点为主。在相同靶点组合下,双抗差异化体现在产品所使用的平台技术及结构设计,通过合理的结构设计更好地实现生物学机制。

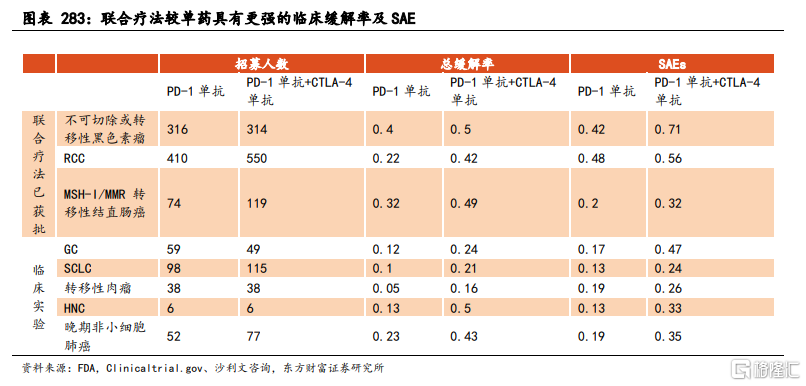

双抗头对头研究成功将有望成为新的SOC,且有望凭借双抗本身的优势保持较高的市场竞争力。双抗的临床优效性主要体现在单抗或联合疗法未能实现的功能,如解决联合疗法的高毒性、免疫激动剂单药使用的高毒性等限制。

4.9.4 平台技术百花齐放,同靶点亦可实现差异化

即使是相同的靶点组合,双抗产品也会因平台技术及相应的结构设计的不同,而产生差异化的分子特征,包括临床疗效、药代动力学特性、安全性、理化特性、免疫原性、是否易于临床和商业化生产等。

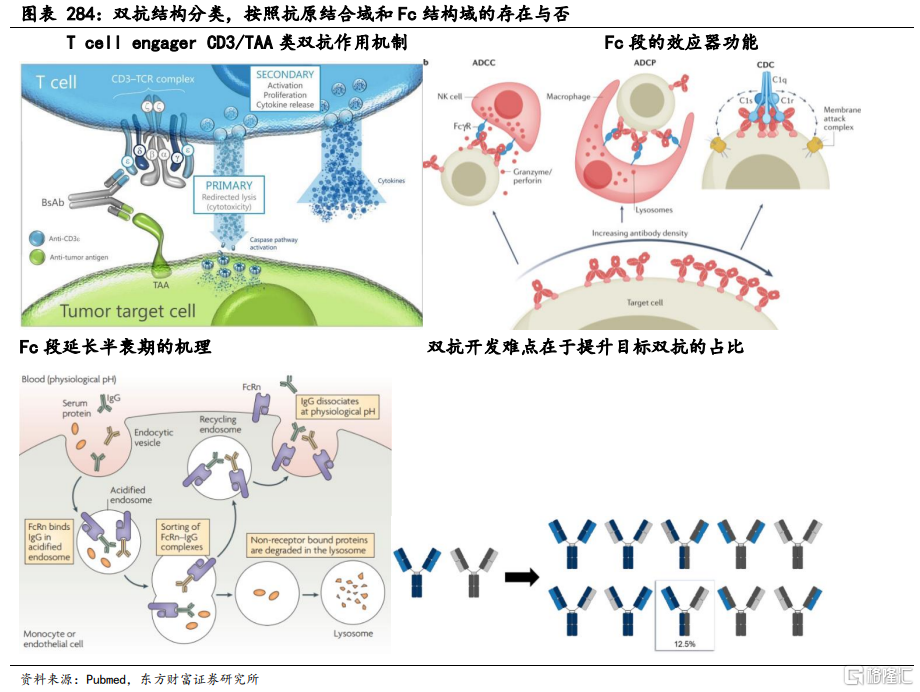

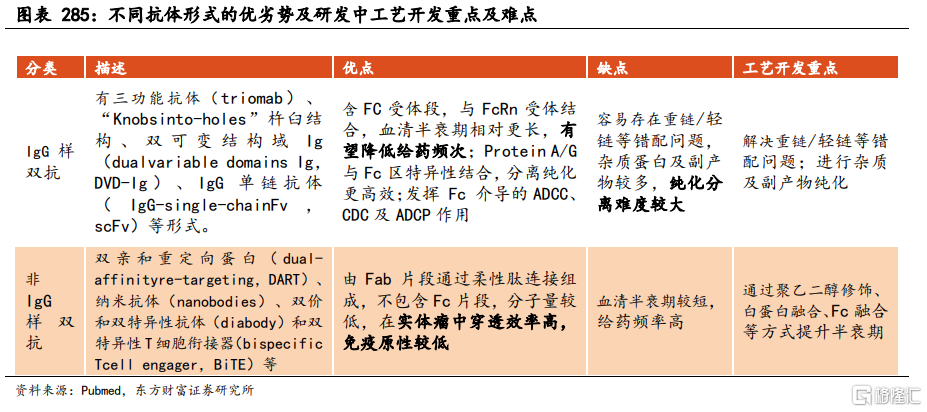

目前市场中常见的双抗结构可以根据是否包含Fc片段,分为不包含Fc片段的抗原结合功能域及包含Fc的全长抗体,双抗的抗原结合区共有五大类,包括SDA,Fv,ScFv,Fab,ScFab,均由抗体的抗原结合域Fab段衍生而来。综合抗原结合域和Fc结构域的存在与否,可以分成30类双抗结构形式。

药物需要实现的与抗原结合的亲和力、分子大小及半衰期、空间位阻及结构灵活性等功能需求决定了双抗结构的多样性。Fab段主要通过抗原结合区本身的亲和力大小、抗原结合区价位数量、连接子、不同结构空间位阻等多方面因素来对亲和力产生影响。Fc段可以发挥效应器功能,可增强分子半衰期,提高稳定性,便于使用蛋白A亲和纯化。

IgG 样双抗生产工艺及半衰期等与经典的单抗药物类似,但存在分子量大、组织穿透能力弱等问题,双抗开发的难点在于完成重链/轻链的精准组装;更灵活设计的非IgG 样双抗片段化抗体也被开发出来,非IgG样双抗开发重点在于提升半衰期。

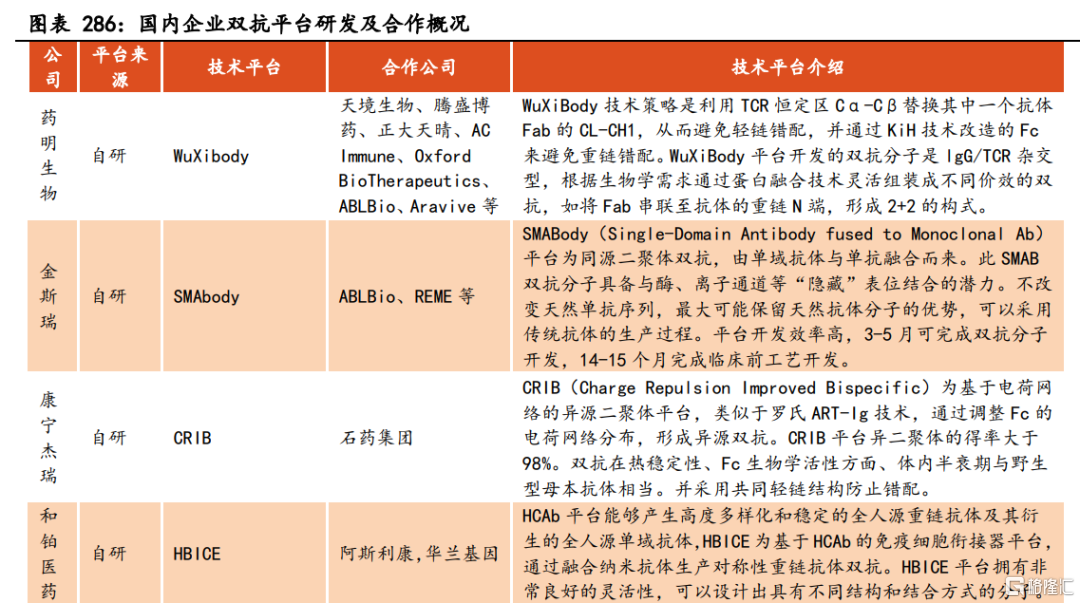

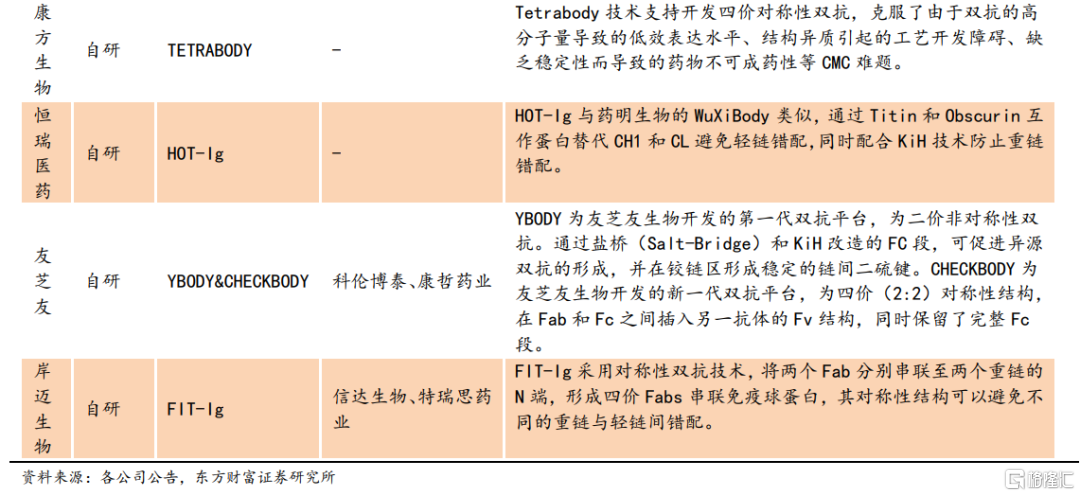

双抗平台由最初的异源结合技术,发展到抗体融合蛋白相关技术,促使双抗结构由异源非对称性双抗扩展至对称性同源二聚体及融合蛋白的灵活设计。国内企业主要通过构建异源二聚体、对称性同源双抗平台及抗原结合域融合蛋白等多种平台技术来解决。

4.9.5 主要参与企业

多样化的靶点组合、结构设计及临床探索使得双抗药物更有望实现差异化。随着近年来国内药企建立相对成熟的双抗技术平台,在研双抗药物或双抗技术平台逐步授权给其他药企,国内交易合作的数量持续增长,向海外跨国药企授权数量也在不断提升。

国内有超50家药企布局双抗赛道,不少公司通过授权平台或者合作开发的方式切入双抗领域。康方生物-B、康宁杰瑞制药-B等企业双抗研发进展较快,有产品进入临床III期且数据较为优秀。和铂医药-B、药明生物等技术平台成熟,产品获得海外认可,成功对外授权;信达生物等企业在研管线丰富,技术平台能力强。

4.10.传媒互联网:AIGC技术提速,场景商业化可期

(来源于2022-11-15发布的《Web3.0前瞻系列之一:AIGC技术提速,场景商业化可期》,作者:高博文/陈子怡)

4.10.1 内容趋势:从UGC向AIGC过渡,AIGC内容形态从文字向图片发展

AIGC(AI-Generated Content)目前仍没有统一规范定义,国内产学研各界对于AIGC的理解是:继PGC和UGC之后,一种新型的、利用人工智能技术自动生成内容的生产方式。国际上术语为“AI-Generated Media”或“Synthetic Media”,是对通过人工智能算法进行生产、操控和修改数据或媒体的统称。

AIGC、NFT和VR是元宇宙和Web3.0的三大基础设施,随着数据积累、算力提升和算法迭代,人工智能在写作、编曲、绘画和视频制作等创意领域的渗透率不断提升。AIGC大致可以分为三个发展阶段:(1)萌芽阶段(1950s-1990s):受限于科技水平,仅限于小范围实验;(2)积累阶段(1990s-2010s):AIGC从实验性向实用性逐渐转变;(3)提速阶段(2010s-至今):以生成式对抗网络为代表的深度学习算法不断迭代创新,AIGC内容的效果日渐逼真。

从内容生产角度来看:相比于PGC,UGC具有优胜劣汰、供给量充足、快速试错等优势,成为当前内容生产的主要形态,根据Questmobile数据显示,2022年上半年以UGC为主要生产方式的短视频时长进一步增长2.3pct至28.0%。AIGC将UGC的这些优势深化,并进一步提高了供给量。

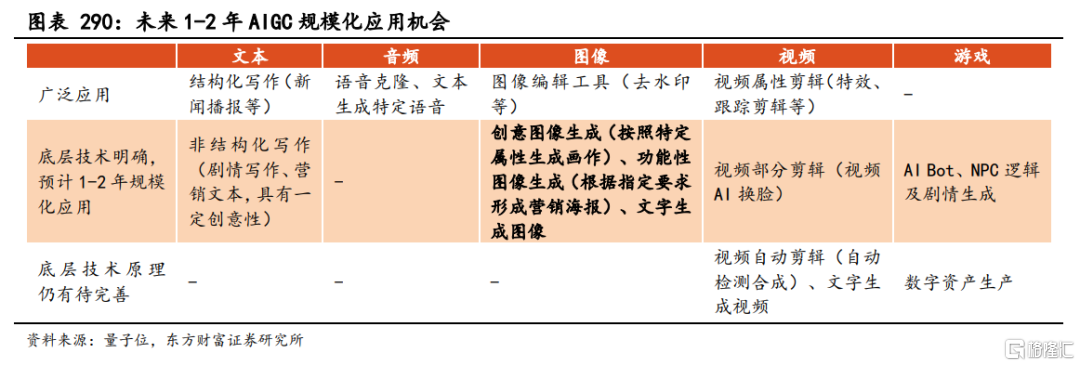

从内容形态来看:从内容形态的难易程度来看,依次是文字、图片、视频和游戏。目前游戏领域的UGC尚不成熟,文字领域的AIGC日趋成熟,由此推演,图片和视频领域的AIGC化即将到来。

4.10.2 技术:Diffusion成新一代图像生成主流模型,带动AIGC进入新篇章

技术进步与模型优化是AI发展的核心动力,目前AIGC的核心技术从NLP、GAN向Diffusion逐步过渡。GAN是传统的图像生成模型,应用广泛,但其存在训练不稳定等问题。2022年图像质量明显优于GAN模型、并采用开源模式的Diffusion Model成为图像生成领域重要发现,带动图片领域AIGC热潮。

4.10.3 场景商业化:新技术带来更多商业化可能

海外大量AI绘画相关公司已开始多样化的商业化尝试。Rosebud AI即将上线以AI生成为基础的素材摄影平台,在广告行业采用率高。巴比特用AI配图代替传统付费版权库图片,能够为自己生成的AI图片进行区块链认证。

AIGC是继PGC、UGC后的新内容生产形态,是元宇宙和Web3.0的重要基础设施,其技术正在加速成熟。AIGC生成正从“降本增效”向“创造价值”转变,尤其在图片和视频领域。我们认为底层技术明确并预计1-2年规模化应用的领域主要是创意图像生成、功能性图像生成和文字生成图像。

4.10.4 主要参与企业

我们谨慎看好:汉仪股份,建议关注:视觉中国、蓝色光标、万兴科技、中文在线。

4.11.国防军工五代机的时代已经全面到来

来源于2022-12-15发布的《大国飞机系列专题一:第五代战机爆发时代全面来临》曲一平/陈然

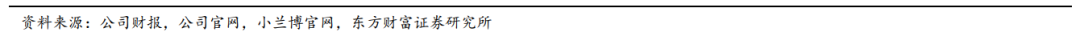

4.11.1 俄乌冲突中的制空权成为绝对因素

俄乌冲突以来,俄罗斯持续牢牢地掌握着制空权,整体在战场上摧毁了乌克兰空军主要力量:俄空军战机实际出勤仍然不高,掩护苏-34战斗轰炸机、苏-30SM和苏-25战机和攻击直升机。至于米-28、米-35和卡-52直升机,则负责打击乌军的军事设施和装备。在夺取制空权方面,如米-31BM和苏-35S等俄军战机在中空飞行,携带武装空对空导弹,或是空对空搭配反辐射导弹。

在俄乌冲突初期,俄空军以很大的优势率先实现制空,但是西方提供的先进防空系统让俄空军压力倍增,其在空中的优势在逐渐减弱。

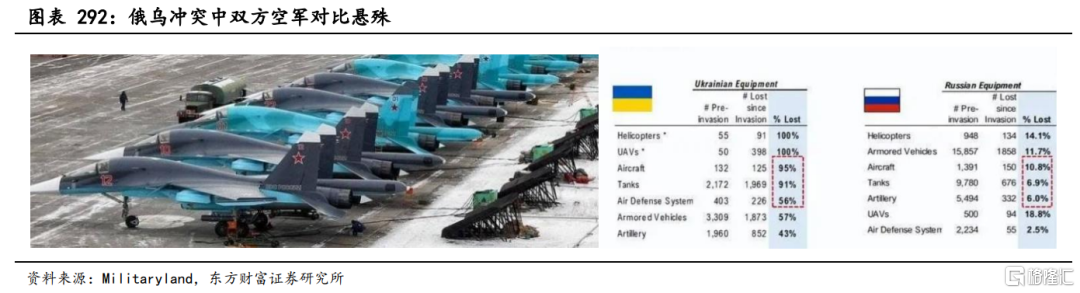

在对乌克兰特别军事行动中,俄罗斯空天军出动SU-57战斗机,用于摧毁乌克兰防空系统。俄空天军为SU-57战斗机装备最新的KH-31PM反辐射导弹,这种导弹射程可达60公里,用来摧毁预警机和雷达等目标。苏57使用的是R-37M导弹,击落距离达到了217公里,成为人类空战中最远的战机击落记录。

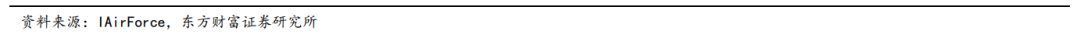

4.11.2五代战机成为21世纪制空核心力量

以目前国际航空界公认的战斗机划代标准,4代机是指在20世纪70年代服役的具有高机动性、超视距空战能力的战斗机,例如美国的F-14、F-15、F-16、F/A-18等战斗机,俄罗斯的苏-27、米格-29等战斗机。5代机上个世纪末开始研制的具备超音速巡航、超机动和隐身性能以及超视距作战能力的先进战机。

例如俄罗斯苏-35、瑞典JAS-39、法国“阵风”以及欧洲联合研制的EF2000“台风”等战斗机。这些战斗机未采用隐身技术,不具备与隐身战斗机对抗的能力,被统称为4++代战斗机。

世界上已服役的5代机,只有4种:中国的歼-20、美国的F-22和F-35、俄罗斯的苏-57。

苏-57实际上并非全新一代机型(歼-20、F-22、F-35都是全新机型),为了节省设计、制造成本,它的机身(尤其后半部)结构基本上沿袭了苏-27系列。

F-35是多用途战斗机,而且是多平台共用战斗机,包括空军的陆基型F-35A;海军的舰载型F-35C,海军陆战队的垂直起降型F-35B。这就决定了空战性能不是F-35的主要指标。因此只有中国的歼-20、美国的F-22才是为制空权而制造的全新第五代战机。

美国的隐身技术领先全球,B-2到F-22,积累了丰富的经验。根据俄罗斯苏霍伊集团公布的苏-57战斗机性能,苏-57战斗机的雷达反射面积是0.4平方米。对比而言,美国的F-22A战机的雷达反射面积为0.01平方米,F-35战斗机的雷达反射面积为0.1平方米,我国歼-20战斗机的雷达反射面积也在0.1平方米以下。

4.11.3 五代战机成为全球扩军浪潮中重要一环:F22、F35为代表

全球在俄乌冲突后迎来扩军潮。德国联邦议会将以100亿欧元(约合人民币730亿元)的价格来购买美国军工巨头洛克希德·马丁公司生产的F-35战斗机做出决定。德国此次计划购买35架F-35隐形战斗机。瑞士国会(9月15日)最终通过购买36架美国洛克希德马丁公司(Lockheed Martin)建造的F-35A 闪电II式(Lightning II)战斗机,仍然推动这项55亿美元军购案而不等待公投决定。

美国空军计划在10多年时间里一共采购1763架F-35A。美国海军陆战队计划采购353架F-35B,另外还要采购67架F-35C。美国海军一共计划采购273架F-35C。此外澳大利亚,以色列,日本,韩国,意大利,英国计划一共采购630架。

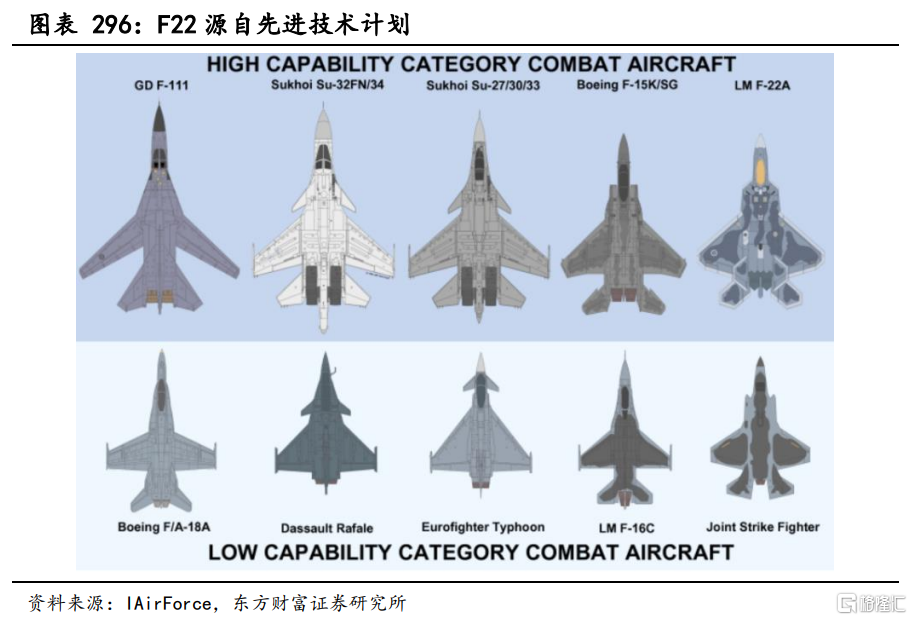

4.11.4 F22的诞生与特点

F-22战斗机的隐身性能、灵敏性、精确度和态势感知能力结合,组合其空对空和空对地作战能力,使得它成为当今世界综合性能最佳的战斗机。

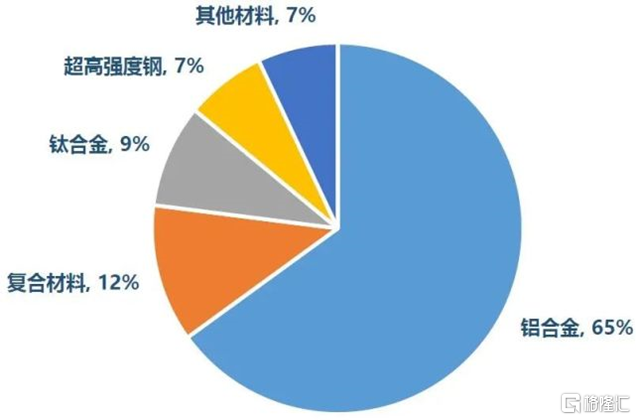

F-22采用外倾双垂尾常规气动布局。技术标准(小反射外形、吸收无线电波材料、用无线电电子对抗器材,其中设计最小雷达反射面为0.01平方米左右)。在结构上使用热加工塑胶(12%)和人造纤维(10%)。使用复合材料(KM)的比例35%。

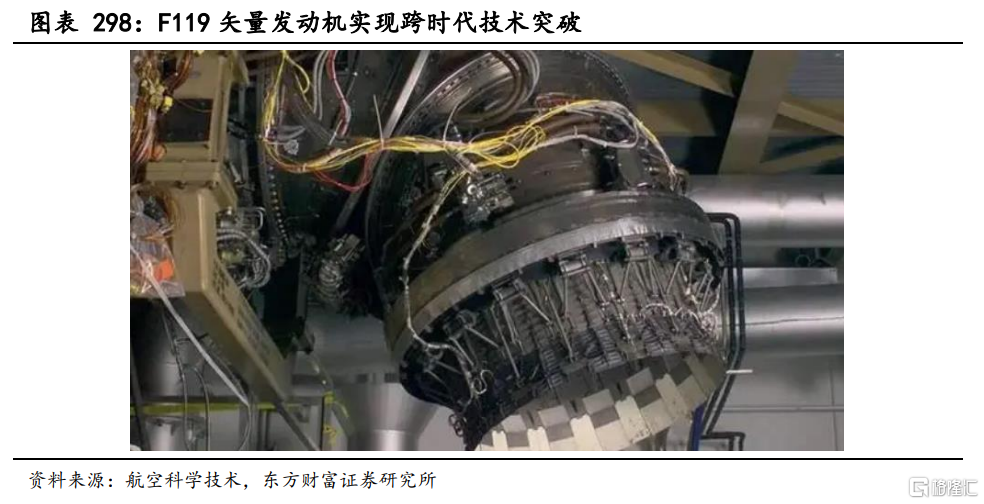

F119 发动机的喷口是世界上最为领先的成批生产的矢量喷管,使发动机推力能上下偏转20度,提高飞机的敏捷性。使f-22 滚转速率增加50%。

F119发动机的尾喷口可以上下偏转,从而改变喷气方向,使得飞机获得额外的控制力矩这就是所谓的推力矢量技术。

试验证明,推力矢量飞机能在迎角大于70°时实现可控飞行,从而可以实施一系列有实战意义的过失速机动动作,如赫布斯特机动、榔头机动、大迎角机头快速转向和大迎角侧滑倒转机动等。能做这种机动的飞机在交战时快速占据有利位置。

矢量发动机可以保证在飞机作低速、大攻角机动飞行而操纵舵面几近失效时利用推力矢量提供的额外操纵力矩来控制飞机机动。

F-22战斗机装备两台F119-PW-100低涵道比加力涡扇发动机,相对于上一代战斗机使用的发动机,F119在零件数量少40%的情况下仍然多输出22%的推力,并且采用了推力矢量技术,发动机喷口能在纵向偏转±20度,使F-22具备了极佳的机动性和短距起降性能。

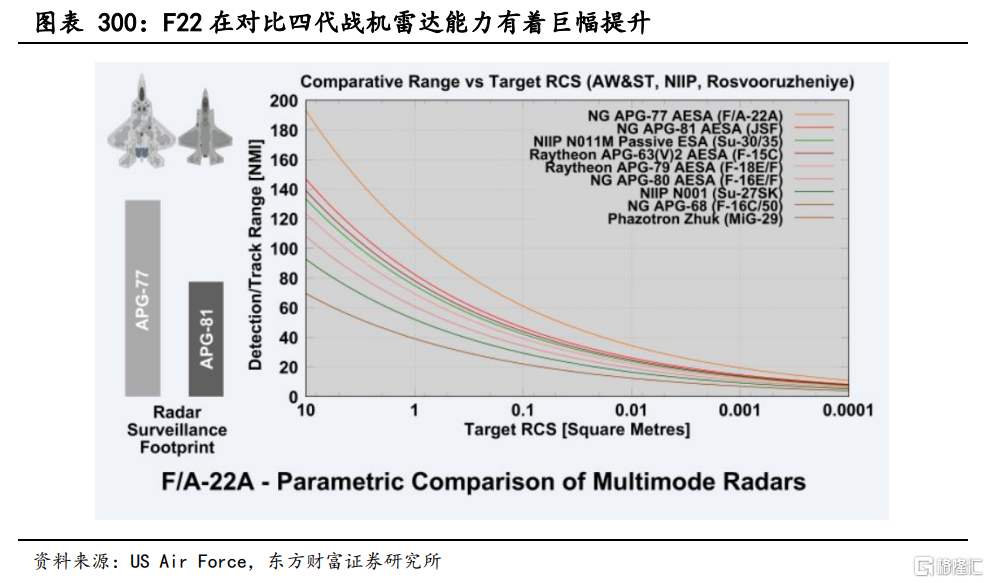

F-22按TRW公司通用手册研制的整套综合无线电电子设备包括:中央数据综合处理系统;综合通讯、导航和识别系统ICNIA和包括无线电电子对抗系统的全套电子战设备INEWS;具高分辨力的雷达AN/APG-77和光电传感器系统EOSS,两个激光陀螺仪的超黄蜂LN-100F惯性导航系统(HHC)。

F-22搭载的雷达为带电子扫描的主动相位阵列雷达,包含了近2000块模组。F-22的航空电子系统采用“宝石柱”计划的系统构形研究成果和许多新技术。可更换模块(LRM)取代了外场可更换部件(LRU),各模块分别承担整个航电系统的一部份工作,最终实现各模块承担的工作与飞机执行任务协作。

4.11.5.F22开启了五代机对于四代机绝对碾压

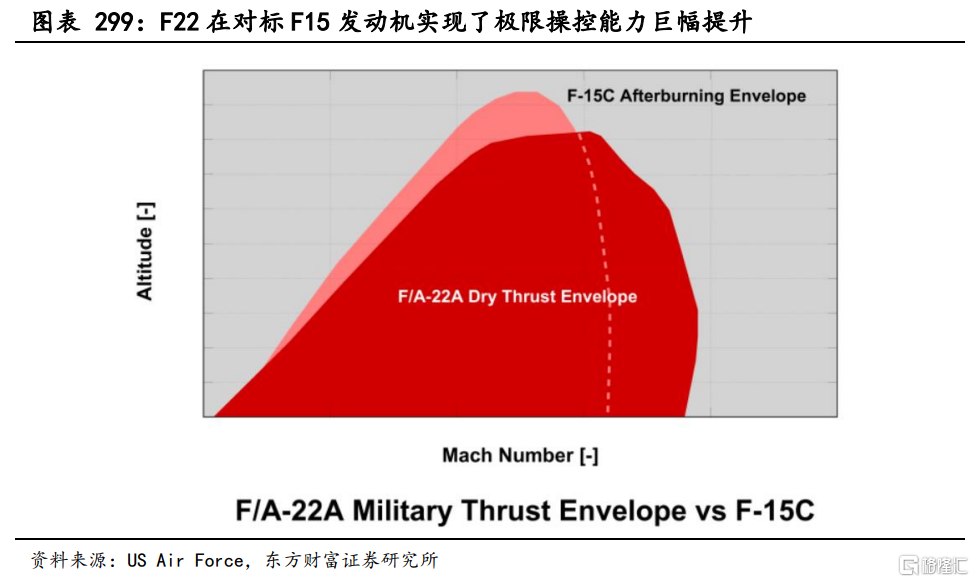

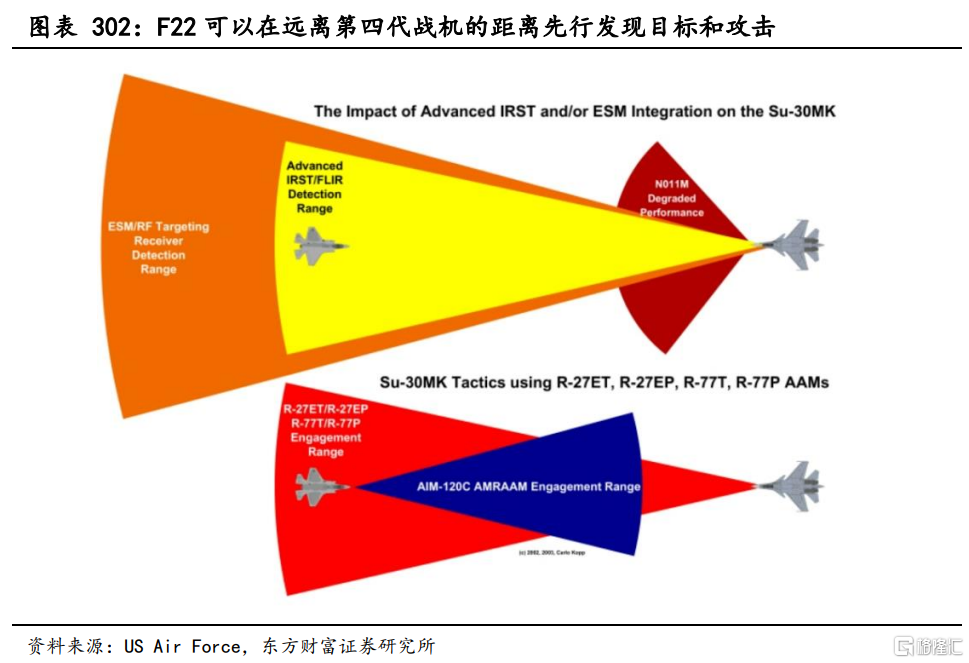

在整个与三代和四代机的对抗当中,F22取得了144:0的战绩。而对于第四代战机苏30,F22在对方尚未发现远距离实现侦察和率先攻击,第五代战机在技术领域获得了不可逾越的代际差。

4.11.6五代机量产的核心王牌-美国F35

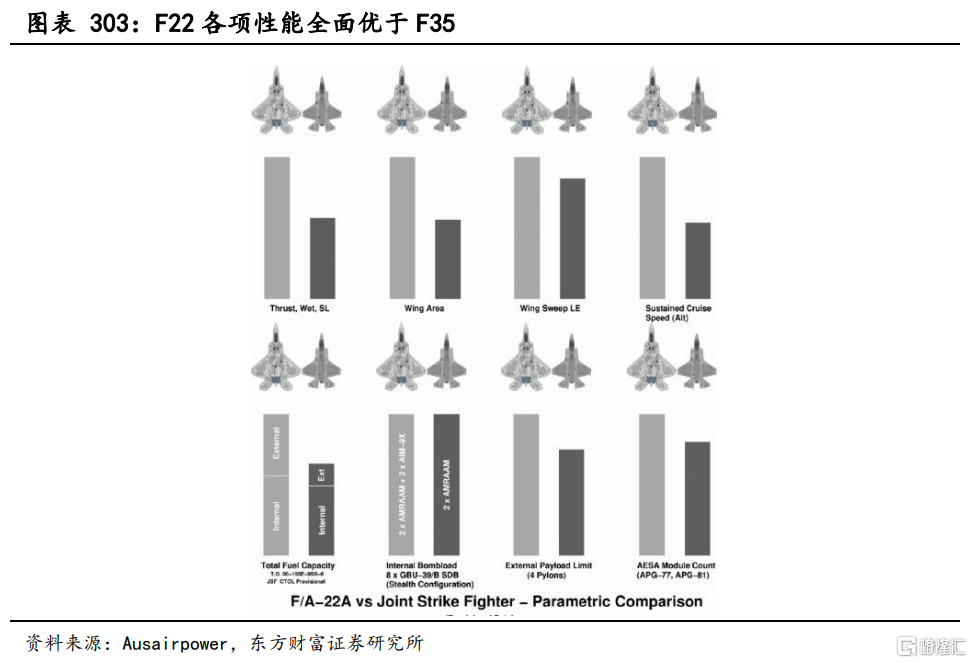

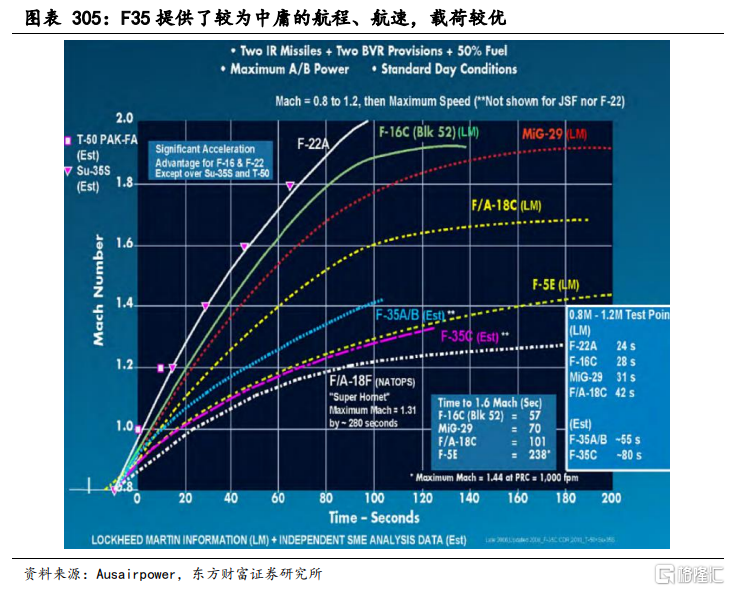

美国是主要的购买国与资金提供者,英国、意大利、荷兰、加拿大、挪威、丹麦、澳大利亚和土耳其提供了43.75亿美元经费。总开发经费将超过400亿美元,主要由美国买单,购买2400架战斗机预计将另外花费美国2000亿美元。主要参与国计划在2035年前取得超过3100架F-35。F-35型战斗机此后30年将会突破6000架,使F-35成为全球数量最多五代战斗机之一。F35虽然具备低可探测性,复杂一体化电子控制系统,多用途性,通用性,但实际来看诸多方面都落后于F22战机。

F-22A携带两倍于F35的空对空导弹,在战斗中,F-22A 的飞行速度和高度两倍于 F-35A 。F-22可以控制两倍的区域,可以完成两架 F-35A任务,有着更高性能。美国f22战机的成本大概在3.8亿美元左右,对比下F-35战斗机的生产成本仅有8200万美元左右

盖洛威机构分析,由于F-35在战斗中,需要强制加速或减速,实际耗费的油量更多,自然降低了作战航程,因此实际航程只有500公里。载弹量方面,F35C达到的7,710 kg,这一载弹量几乎可以作为轰炸机使用,可以看出F35在设计之初就是多用途战斗机,而非夺取制空权的主要武器。

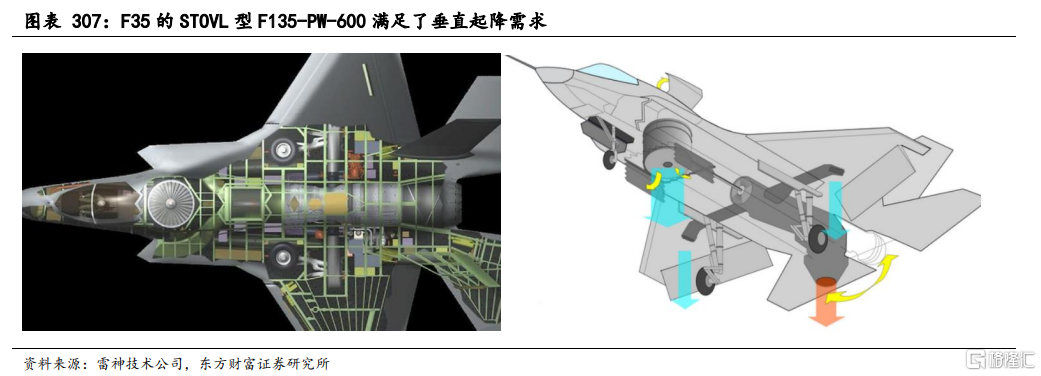

F135系列发动机最在1986年的DARPA项目中被提出,地面试验机F100-229-Plus使用了F119-PW-100发动机的第一级风扇作为提升风扇,采用了F100-PW-220的发动机风扇和核心机,采用了F100-PW-229的较大的低压涡轮。长约5.59米,直径1.17米。F135发动机具有极高的涵道比,装备于F-22的F119-PW-100涵道比只有0.3,F35装备的F135则达到了0.57。

目前世界推重比超过10的一级涡扇发动机系列只有美国的F119和F135系列以及俄罗斯AL-41系列正式投入使用。STOVL型F135-PW-600为了满足垂直起降要求,设计了升力风扇+发动机喷管下偏+调姿喷管的垂直起降动力方案。

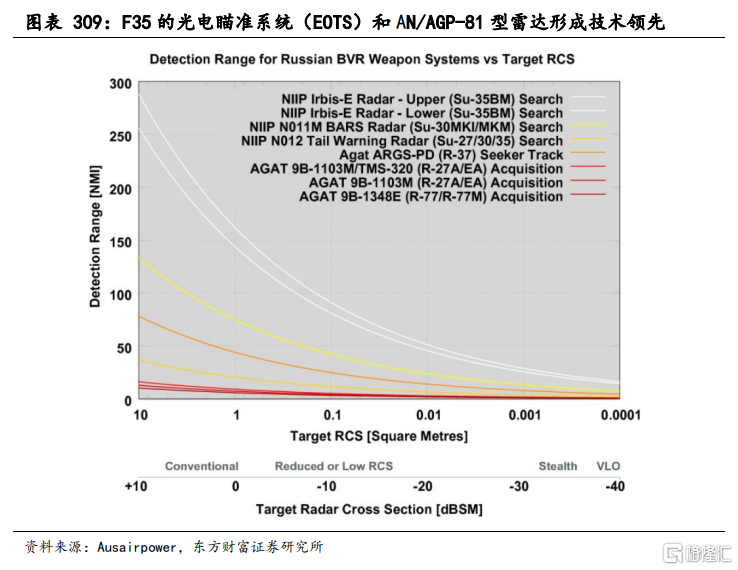

F-35有四大关键航空电子系统——诺思罗普·格鲁曼公司的AN/APG-81有源相控阵雷达和光电分布孔径系统(EODAS)、英航宇系统公司的综合电子战系统及洛-马公司的光电瞄准系统(EOTS)。

其中EODAS由分布在F-35机身的6套光电探测装置组成,可实现360°的环视视场,图像投射到头盔面罩上,使飞行员能通过自己的眼睛,“穿透”各种障碍看到广域外景图像。

EOTS则是一个高性能的、轻型多功能系统,包括一个第3代凝视型前视红外(FLIR)系统。 EOTS还具有高分辨率成像、自动跟踪、红外搜索和跟踪、激光指示、测距和激光点跟踪功能。 AN/AGP-81型雷达的探测距离近现有雷达探测距离的三倍,向飞行员提供超高分辨率的合成孔径雷达图像。

4.12. 超材料在军事领域应用前景广阔

来源于2023-1-9发布的《光启技术(002625)深度研究:超材料尖端军品核心供应商,业绩进入爆发期》 曲一平\陈然

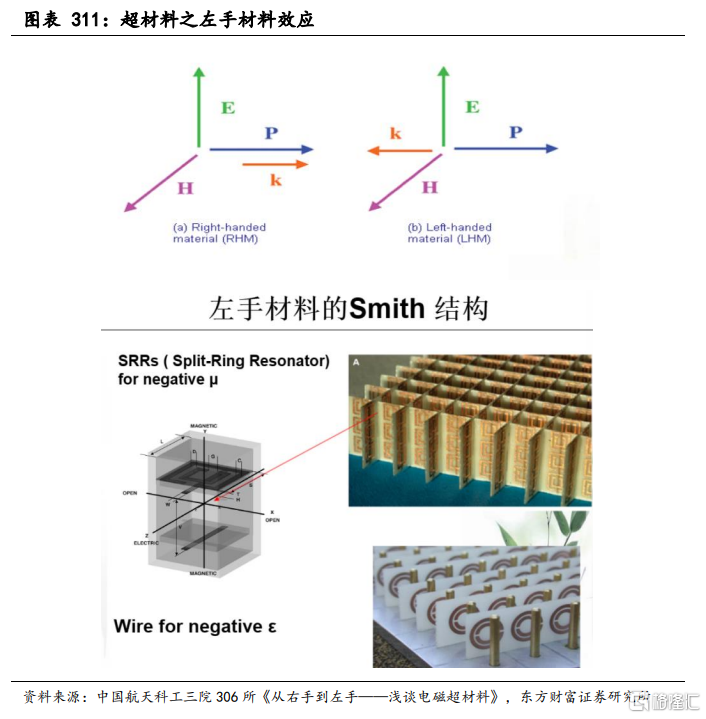

4.12.1超材料的诞生和应用

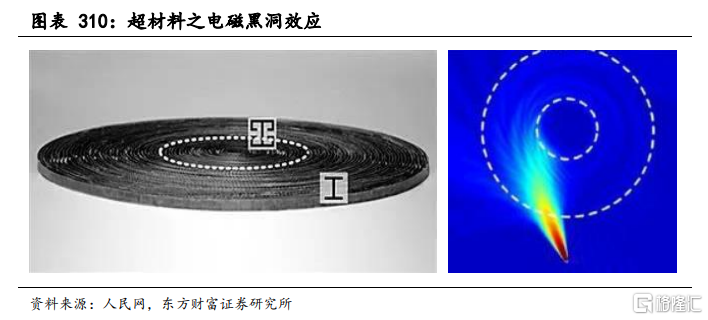

2001年,美国史密斯教授制造出世界上第一个负折射率的超材料样品,证明了负折射现象。2002年底,麻省理工孔金瓯教授证明“左手”材料存在的合理性“导向介质”,2006年,史密斯教授制造“隐身大衣”2009年出现了宽频带的隐身衣。2010年科学家发现了电磁黑洞。

电磁黑洞是一种能够捕捉电磁波的电磁超材料,能引导电磁波在壳层内螺旋式地行进,直至被有耗内核完全吸收,大幅提高红外信号探测能力,因而在飞机、导弹、舰船、卫星等方面获得广泛的应用。

目前,美国国防部专门启动超材料的研究计划,美国最大的6家半导体公司英特尔、AMD和IBM等成立联合基金资助。欧盟组织50多位科学家聚焦这一领域的研究,给予高额的经费支持。日本在有两个超材料技术研究项目,每个项目约为30亿日元。我国政府分别在863计划、973计划立项支持。在电磁黑洞、超材料隐身技术介质基超材料,以及声波负折射等基础研究方面取得原创性成果。

4.12.2.隐身材料在现代战争中不可或缺,战机为主要应用领域

隐身技术是现代电子对抗中重要环节,常见的有外形隐身、结构隐身、材料隐身等类型,用于降低被光学、声学、雷达、红外等侦测手段探测到的风险。

4.12.3.战机材料隐身主要重点研究方向

战机主要面对的雷达和红外探测,机身可反射雷达波,热辐射主要产生于发动机、发动机喷口、排气气流、机体蒙皮等。战机使用更高性能的隐身材料具有较高的性价比优势。全球主要强国的战机均配备隐身材料,如美国F35、F22、B2,俄罗斯苏57等。

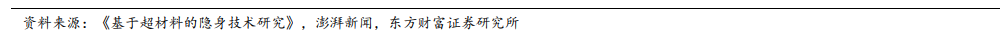

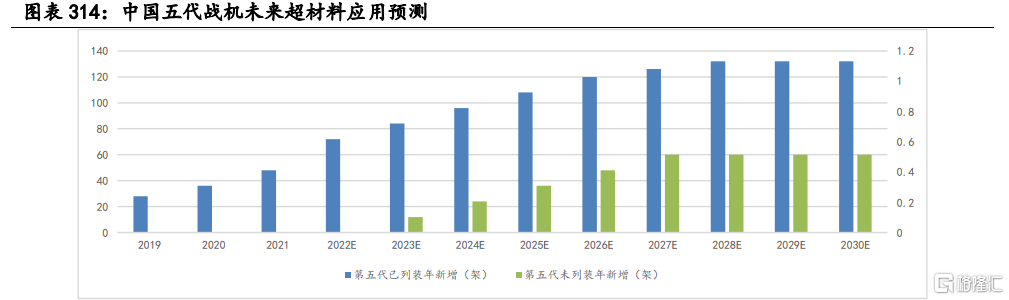

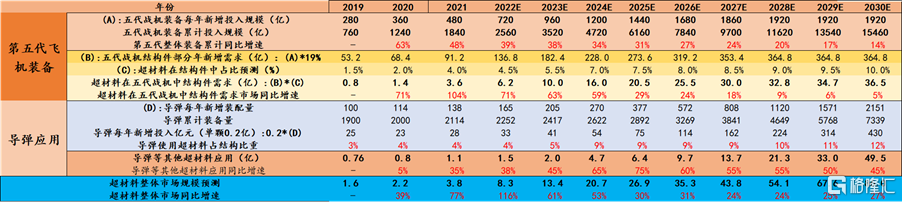

4.12.4.超材料潜在国内市场规模预测

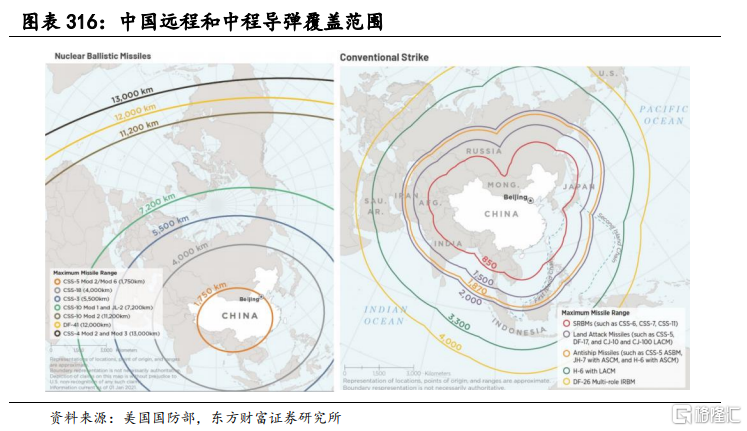

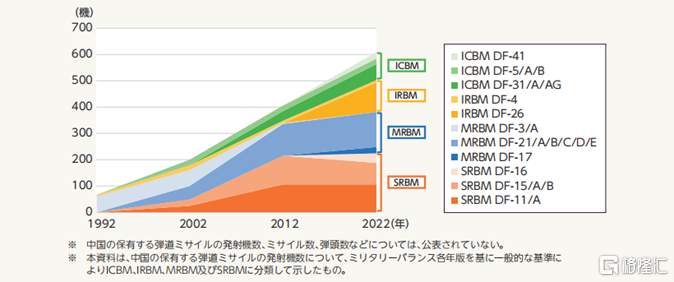

根据日本国防白皮书对于中国飞机数量统计,目前四代加五代战机总数预计1270架(其中苏系SU27、SU30、Su35占比30%,其余J10、J15、J16等四代机占比65%,J20第五代战机正在快速列装)。

在第五代战机方面,超材料主要应用在已列装的和尚未列装多种机型上,超材料将是五代战机独享的核心机体结构件材料。

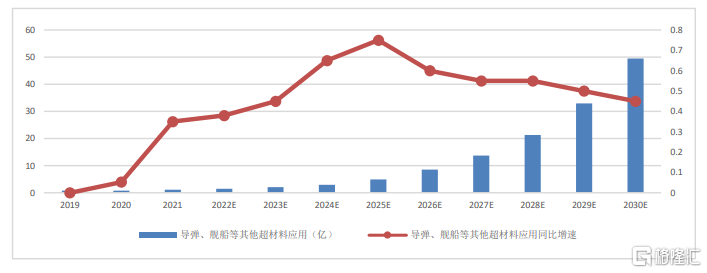

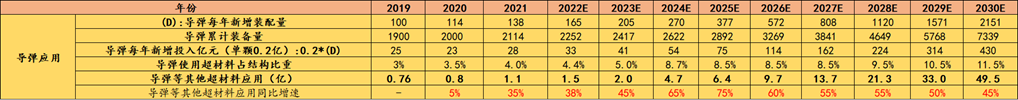

参考美国国防部发布的中国军力报告,预计已列装的第五代战机的2025年8个飞行旅年新增,并在2030年达11个飞行旅年新增规模。尚未列装的第五代装备预计在2023年以每年2个飞行旅数量增加,至2027年以后保持着5个飞行旅新增。根据美国国防部公布的第五代战机F22机体结构件成本占比19%,超材料在结构件中占比从5%升至9%以上,超材料在五代战机中市场需求增速在未来3年分别为150%、60%、46%,市场规模分别为6.2亿、10亿、16亿。

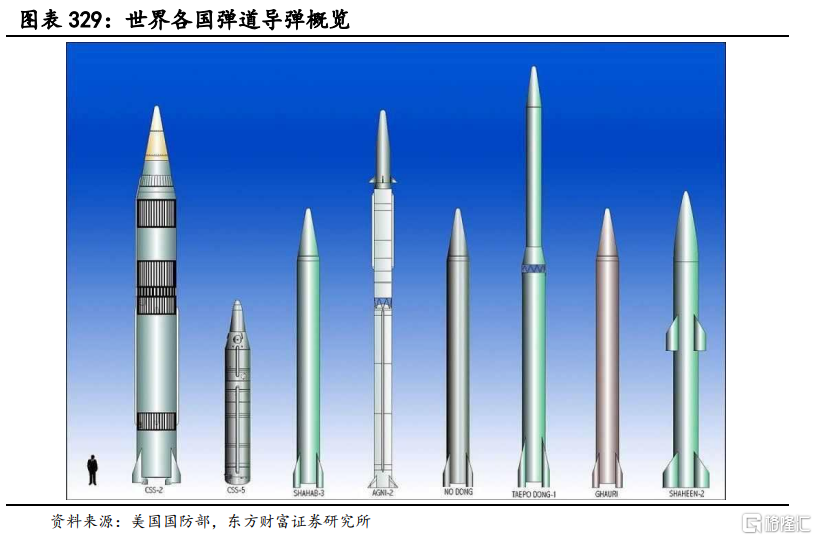

美国在《2022中国军力报告》强调2025年,解放军中\近程弹道导弹数量至少在2800枚以上,未来10年的新增年复合增速达50%以上。根据美国国防部预测单枚导弹为0.2亿,根据洛克希德马丁公司预测超材料在成本占比从3%逐步提升,预计2022-2024导弹超材料市场需求分别为1.5亿、2亿、4.7亿,增速分别为38%、45%、57%。

因此预测整体增长需求下,我国飞机和导弹超材料需求将从2022年的8.3亿提至2024年的20.7亿以上,超材料市场2022-2024年增长率分别为116%、61%、53%。

4.13.航天航空领域碳纤维发展全面崛起

来源于2023-1-9发布的《中简科技(300777)深度报告:碳纤维军民航空航天应用需求长期高增长》 曲一平\陈然

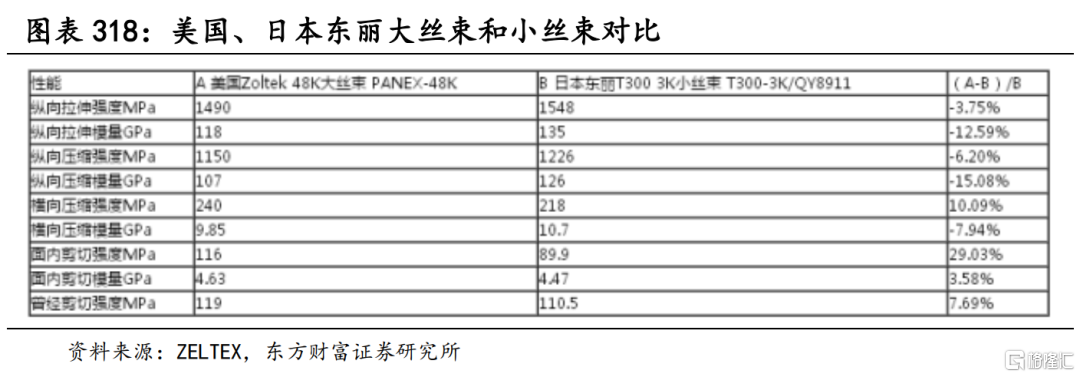

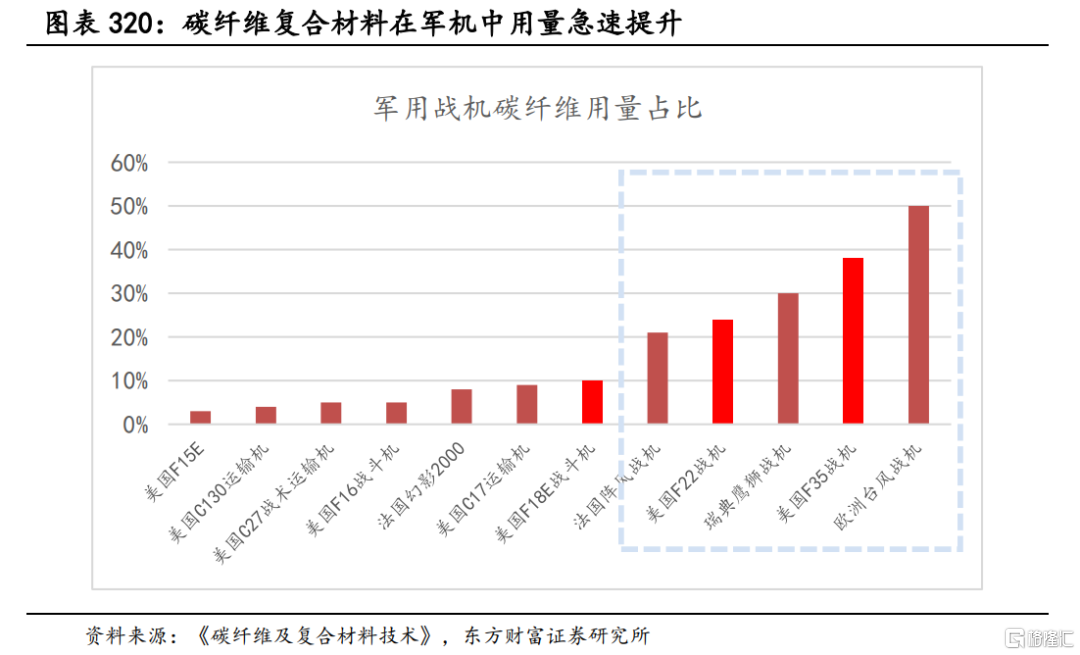

4.13.1碳纤维在西方战机领域开始大规模应用

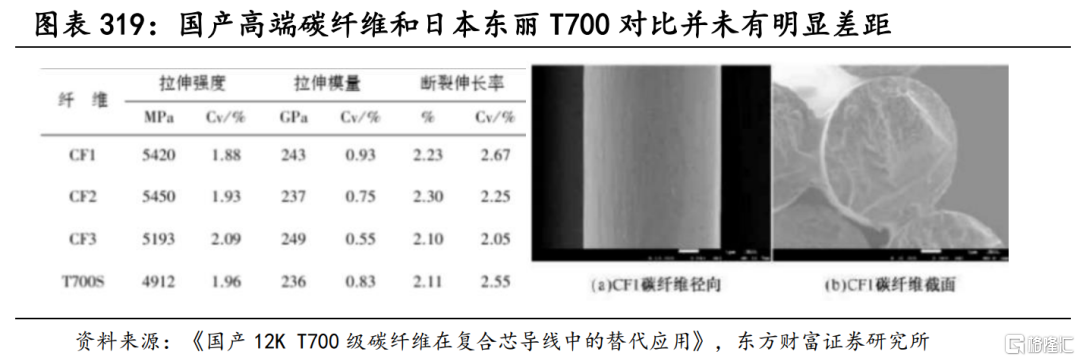

东丽公司高性能碳纤维供应商产量世界首位。与日本东邦和三菱人造丝生产世界70%以上军用碳纤维,Akzo和Zoltek为代表美国公司,把持着中高端碳纤维市场的主要份额。沈阳飞机设计研究所与北京航空材料研究院,在“十五”期间,展开大丝束碳纤维复合材料研究,在T700品类上,国产高端碳纤维和日本东丽T700对比并未有明显差距。

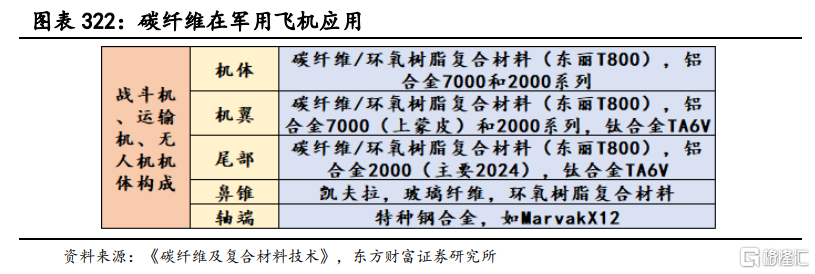

在战斗机和直升机上,碳纤维复合材料应用于战机主结构、次结构特种功能部件。 将碳纤维/环氧和碳纤维/双马复合材料应用战机机身、主翼、垂尾翼、平尾翼及蒙皮,起到了明显减重,提高了抗疲劳、耐腐蚀。

在1986年首飞的美国F-15ECFRP比例为2%,铝合金比例高达49%。21世纪初列装的美国F-22猛禽第五代战斗机中,铝合金含量降至16%,而CFRP比例达24%。

除了美国军用战斗机以外,欧洲战斗机、运输机、海洋巡逻机、无人机等国防机型大量采用的碳纤维复合材料。

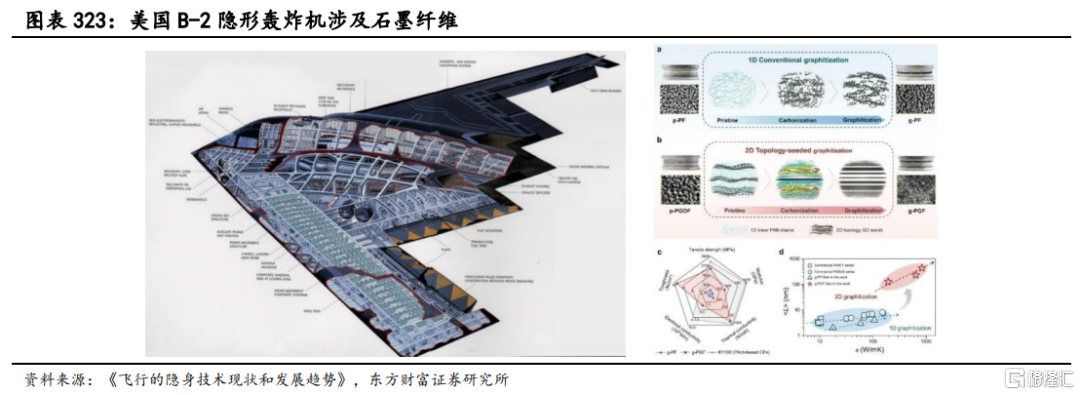

美国B-2隐形战略轰炸机隐身或最小化雷达横截面是采用CFRP的主要驱动因素,石墨纤维含碳量99%以上,更优异信号屏蔽性能等,因此B-2隐形轰战机采用碳纤维为高强高模型石墨纤维。

由于复合材料的密度低于金属,机身体积分数相当大,据估计美国B-2隐形轰战机复合材料用量可能超过60%。

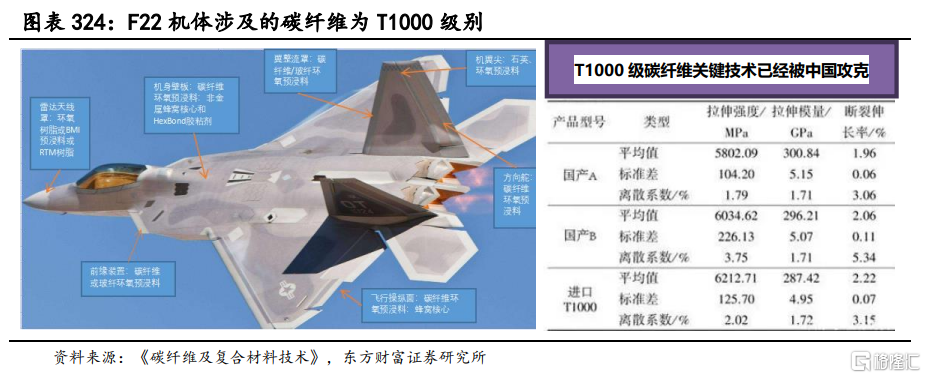

F-22机身使用的是T-1000级碳纤维,机身构成是:42%钛合金,23%复合材料,15%铝合金,20%其它。目前国产T1000级碳纤维复丝强度、断裂伸长率均稍低于进口T1000,拉伸模量与进口T1000相当。目前我国第5代战机 碳纤维使用比例 27%,相比之下第三代战斗机 10%,中国碳纤维已经逐渐追上海外先进水平。

4.13.2碳纤维民用航空新增量-C919为例

民用飞机A380飞机25%重量的部件由复合材料制造,22%为碳纤维增强塑料(CFRP),国产大飞机C919复合材料也成为关键性材料,应用达到了12%,C919对标国外737和A320,C919在复合材料、钛合金材料的应用比例显著提升,优势明显。

C919机头、大翼、缝翼、进气道等结构采用了铝合金,前机身和中、后机身采用第三代铝锂合金,雷达罩、短舱、舵面、尾翼、机身后压力隔框、机身尾椎、小翼、翼身整流罩等结构采用复合材料。

先进复合材料具有高比刚度、高比强度、性能可设计、抗疲劳性和耐腐蚀性等优点,C919是首个使用T800级民机型号。增强纤维为T800碳纤维,拉伸强度和拉伸模量较T300提高50%。C919国产大型飞机已经获得32家用户的超1000架订单。

中国航空工业集团有限公司的《2022~2041年民用飞机中国市场预测年报》发布了未来20年民用飞机预测。预计2022~2041年间,中国需补充各型民用客机7035架,宽体干线飞机1396架,窄体干线飞机5130架,支线客机509架。

4.13.3碳纤维在导弹领域发展史

碳纤维复合材料的发展推动了航天整体技术的发展。碳纤维复合材料主要应用于导弹弹头、弹体箭体和发动机壳体的结构部件和卫星主体结构承力件上,碳纤维复合材料成为航天飞行器结构应用范围最广、技术成熟度最高的材料。

碳纤维复合材料在导弹弹头、弹体、发动机壳体以及卫星的主承力件上应用,如美国三叉戟-2导弹、战斧式巡航导弹、大力神-4火箭、日本的M-5火箭等发动机壳体。

我国各类战略和战术导弹上采用碳纤维作为发动机喷管、整流罩防热材料。碳纤维与芳纶相比,刚度和强度可以提高80%和30%,壳体重量再一次下降30%,碳纤维壳体热膨胀系数小,发动机尺寸稳定,提高发动机工作可靠性,碳纤维还具备雷达吸波能力,提高导弹隐身性能,增强导弹突防能力。

4.13.4碳纤维卫星、航天飞机及载人飞船领域应用

高模量碳纤维质轻,刚性,尺寸稳定性和导热性好,应用于人造卫星结构体、太阳能电池板和天线中。碳纤维蜂窝夹层结构具有高强度、高刚度的优异性能。用复合材料制成的结构件占卫星结构的80~85%。卫星结构质量不断减小,占卫星总质量的百分数,由原来大于15%下降到6%~7%,获得结构效益和经济效益。

2021年,世界航天呈现蓬勃发展。全年航天发射活动创历史新高,各领域不断取得突破,进入空间、利用空间、探索空间能力持续提升。2021年,全球共实施146次发射任务,为1957年以来最高发射次数;发射航天器总数量1846个,创历史新高,总质量777.70吨,为航天飞机退役以来的最大值。

2021年我国全年共执行55次发射任务,居世界首位,发射航天器总质量再创新高,达到191.19吨,同比增长85.5%。作为我国航天科技工业的主导力量。2021年,航天科技集团长征系列运载火箭完成48次发射任务,在2022年56次发射中再创新高。

4.13.5中国航天和航空碳纤维潜在市场规模评估

根据日本国防白皮书对于中国飞机数量统计,目前四代加五代战机总数预计1270架。在过去6年中,中国空军接装的先进战斗机数量就已经超过了700架,平均每年接装一百架以上战斗机。

参考美国国防部发布的中国军力报告,预计2022年对于第五代战机的生产达到是72架,至2025年达到12个飞行旅总体规模,未来我国空军军机每年新增数量有望从目前172架增加至2025年的260架以上。

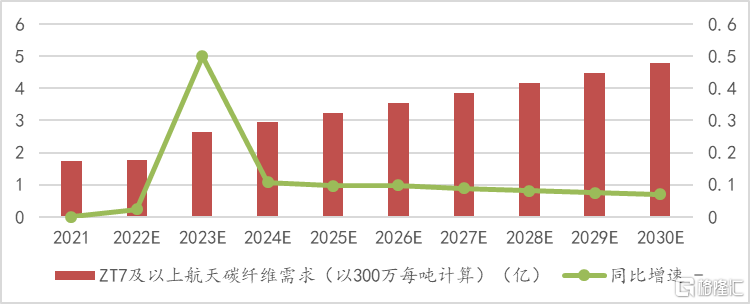

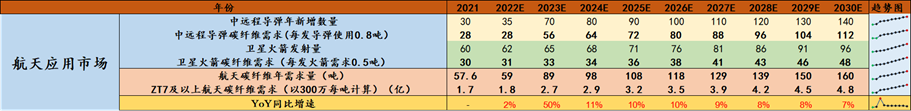

至2025年使用碳纤维的四代以上战机数量达到1000架,至2030年装备数量达到接近2500架。根据美国国防部披露的F22碳纤维占机体比重24%以上,假设国产战机碳纤维占比目前为28%,未来至32%以上,飞机碳纤维需求将从480吨提升至2025年800吨以上。以每吨ZT7碳纤维300万元每吨计算,军用航空碳纤维需求达到14.4亿市场规模,2025年提升至25亿市场规模,至2030年提升至30亿以上。

假设航天应用方面主要由导弹和卫星需求构成,根据美国国防部预计,军用导弹单发使用碳纤维0.8吨,中国军用导弹每年新增装配量从2021年的30发至2025年至90发,至2030年达到140发以上。

假设中国卫星火箭发射量则从目前60颗每年增加至2025年每年达到70颗以上,至2030年达到每年90颗以上,根据中科院的预计,卫星火箭发射每枚碳纤维需求量为0.5吨(主要应用在卫星上),航天部分碳纤维需求将会从目前2.7亿到2030年上升至接近5亿。

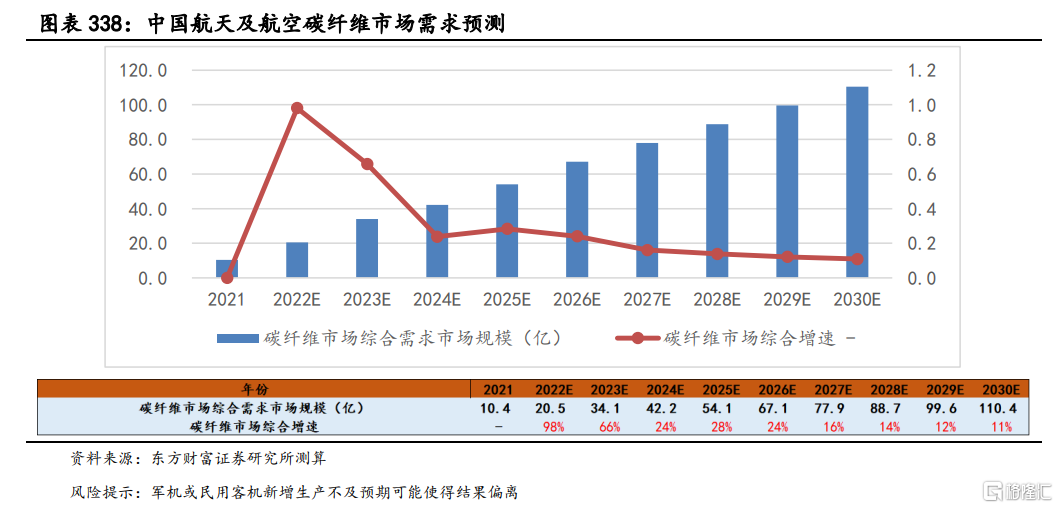

目前我国民用客机方面目前主要以C919的已有的1015架订单为主,中国商飞预计2025年年产量达到36架,在2030年年产量达到96架以上,以碳纤维在民用客机机体占比12%-13%计算,民用客机碳纤维需求有望在2025年达到260吨、2030年达到750吨。根据百川盈孚数据,T300价格假设为100万每吨,民用碳纤维需求从2022年的4.3亿升至2025年的26亿以上。

叠加军用和民用航空及航天碳纤维市场需求将从2022年的20.5亿提升至2024年的42.2亿以上,航天航空级碳纤维市场的2022-2024年增长率分别为98%、66%、24%。

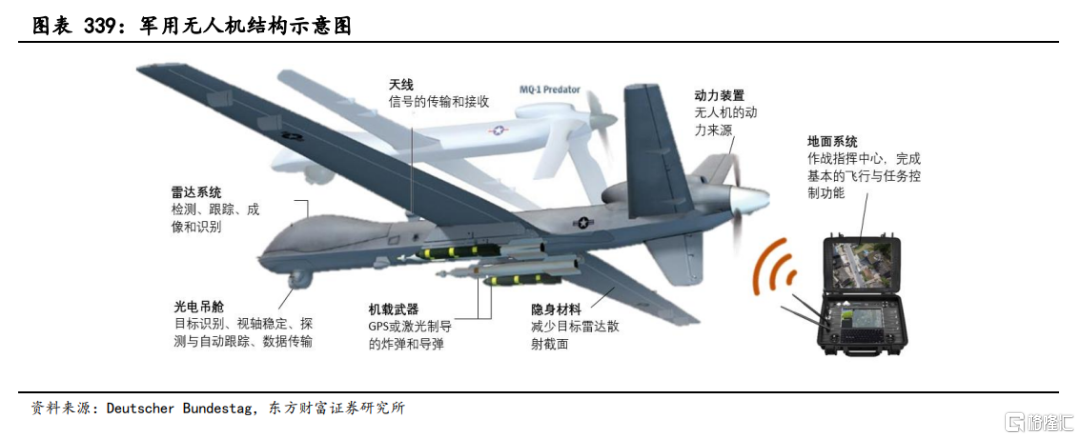

4.14.无人机正成为现代制空的作战主体

来源于2022-8-24发布的《策略专题:大国重器专题无人机产业链打造国防军工新一极》 曲一平\陈然

4.14.1无人机发展历程:从“战场配角”到“作战主体”

在过去的100年里,无人机战场地位也逐渐从“战场配角”发展“作战主体”,其发展历史大致分为起步阶段、使用阶段、发展阶段三个阶段。20世纪80年代至今,无人机优势包括集成化、高度智能化、向隐身、高空、高速、长航时发展得到全面应用。

4.14.2海外:美国领先,其余国家各有所长

目前全球军用无人机种类繁多,其功能、尺寸、重量不尽相同。包括美国、中国、土耳其、伊朗、以色列等国的军用无人机技术处于第一阵营,广泛服役于各国国防军队体系。

美国作为头号军事强国,无人机技术领先。侦察无人机方面,美军RQ-4“全球鹰”无人机世界上飞行时间最长、距离最远、高度最高的无人机;攻击机方面,X-47B航母起降;察打一体方面,2001年生产的MQ-9“死神”的各项指标已遥遥领先世界,最新复仇者-ER无人机改用喷气式发动机,速度、航程等指标进一步升级。

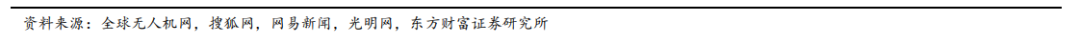

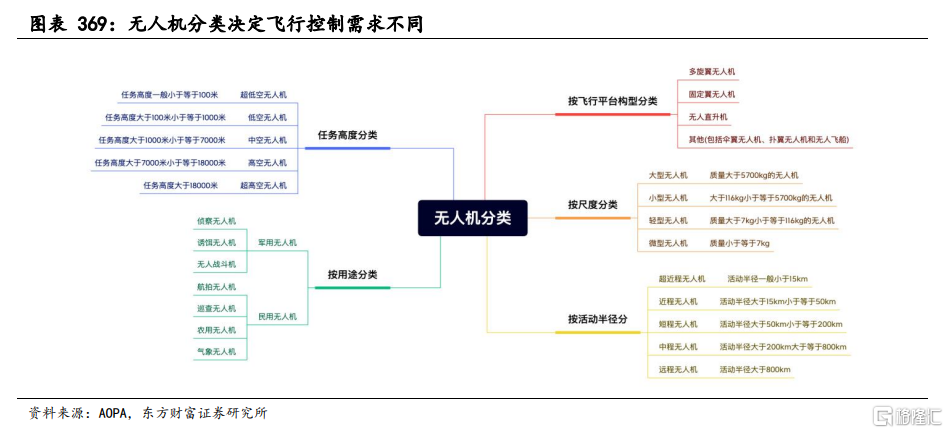

4.14.3中国军用无人机市场未来规模预测

根据前瞻研究预测,无人机全球市场稳步提升,2025年国内市场规模突破500亿元。根据中无人机招股说明书:蒂尔集团预测预计2028年达到147.98亿美元。我国军用无人机性价比优势,中东地区和亚太地区是主要出口国。 2000-2020年中国无人机在全球份额达到17%,位列第三,合计出口394架。“翼龙”、“彩虹”系列无人机仍是热销产品,合计出口366架,占国产无人机总出口量的92%。

我国国防预算稳定增长,结构上向装备采购费倾斜。我国国防军费在GDP中的占比处于低位,中美军用无人机品类和规模上仍有较大差距。根据航天彩虹披露信息,我国军用无人机预计2025年市场规模突破500亿元,年均复合增长率达到23%。

4.14.4无人机性能提升,向体系化、智能化发展

人工智能、飞控导航、网络通信等技术的发展,使无人机能够执行更多任务,从美军MQ-1、MQ-9、复仇者-ER三代察打一体无人机看,动力系统全面升级,由涡轮增压发动机升级至喷气式发动机,相应性能参数亦大幅提升,最大速度由220km/h提升至740km/h,最大航程由3704km提升至13000km。

无人僚机成未来战略部署。无人僚机是可与载人作战飞机密集编队、高效协同、遂行制空作战、防空压制、空中护航等作战任务的无人机系统,其主要优势一方面在于低成本,;另一方面在于操作便捷,无人僚机可从战场前线的分散地点进行发射和回收,不受机场限制,提高快速部署能力和突防能力。

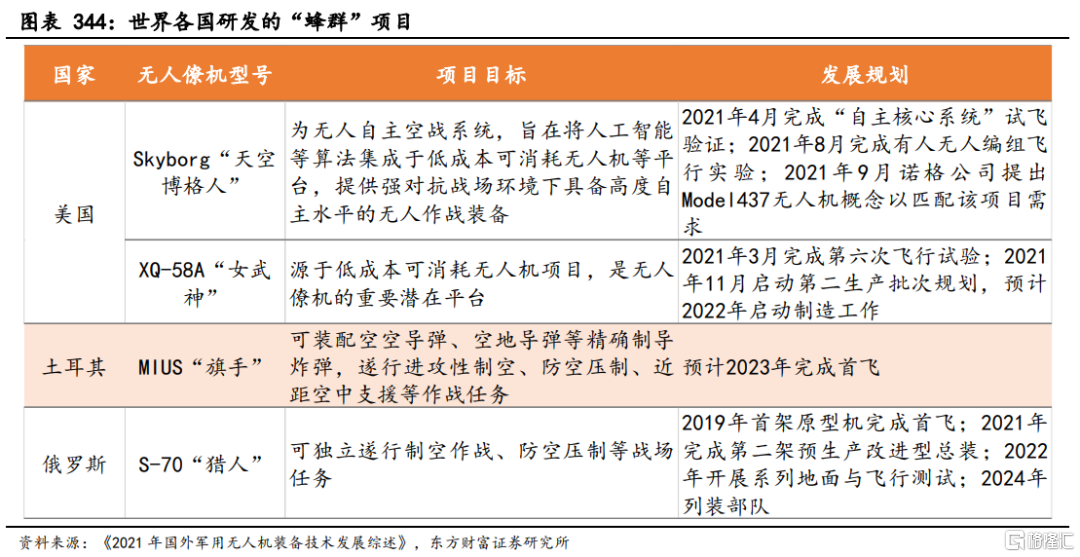

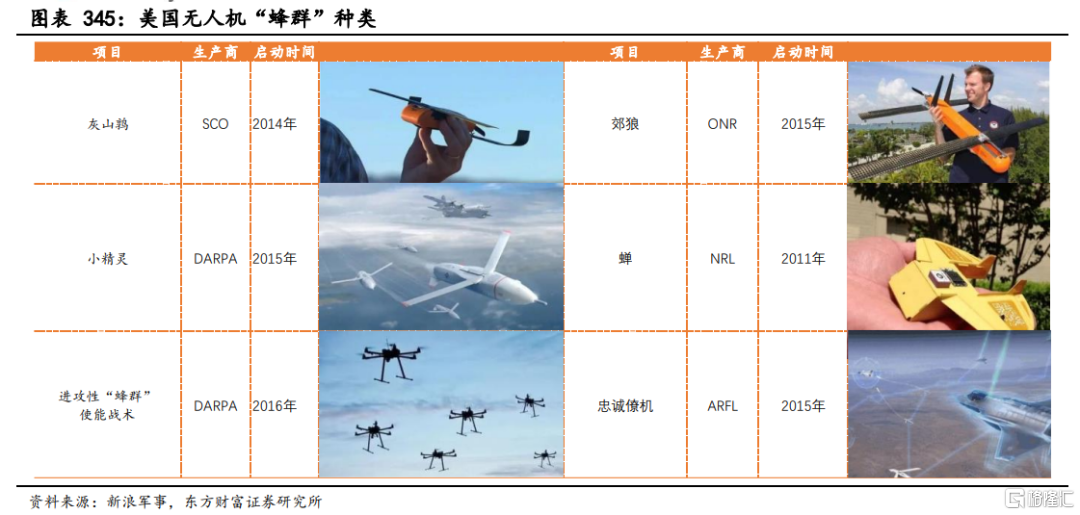

无人机蜂群进入项目验证阶段。无人机“蜂群”作战概念,其核心理念是将无人机通过网络化协同,形成战场中传感器和打击武器的数量优势,并利用该优势消耗敌防空弹药,瘫痪敌防空体系,执行渗透侦察、诱骗干扰、饱和攻击、有/无人协同作战等作战任务。

有人机与无人机混合编队协同作战成为未来空战重要形式。在该模式中,有人机是中央指挥,而无人机直接接受有人机的指挥和控制,并进行战场态势感知、目标打击等。

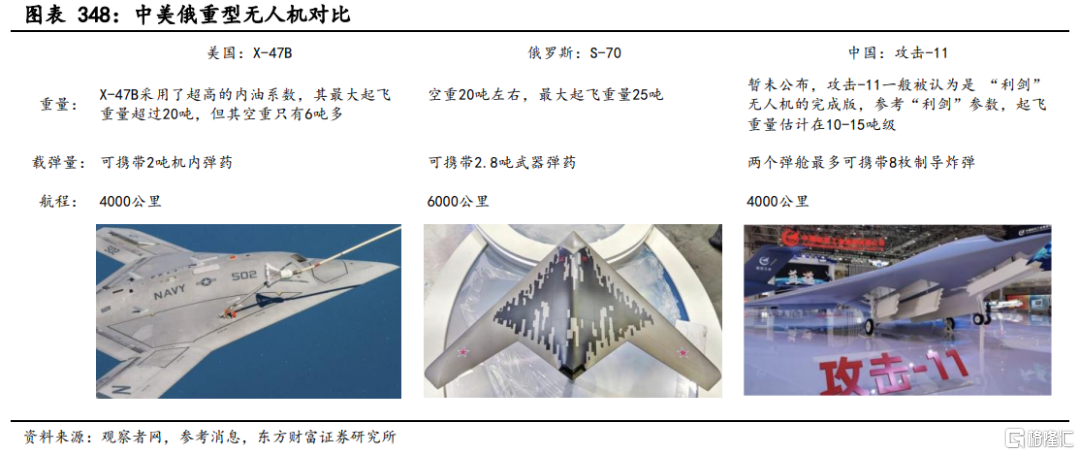

中美俄重型无人机争锋激烈。重型无人机具备载弹量多,防御能力强的优势,且具备一定抗干扰能力,能够有效应对体系完备、强大严密的防空力量。同时重型无人机滞空时间长,作战半径大,能为军队提供长程打击和完成侦察任务的能力。当前中国、美国、俄罗斯均大力发展重型无人机,我国攻击-11重型无人机于2019年国庆阅兵首次亮相,未来有望在我军中承担制空突击、压制防空等作战任务。

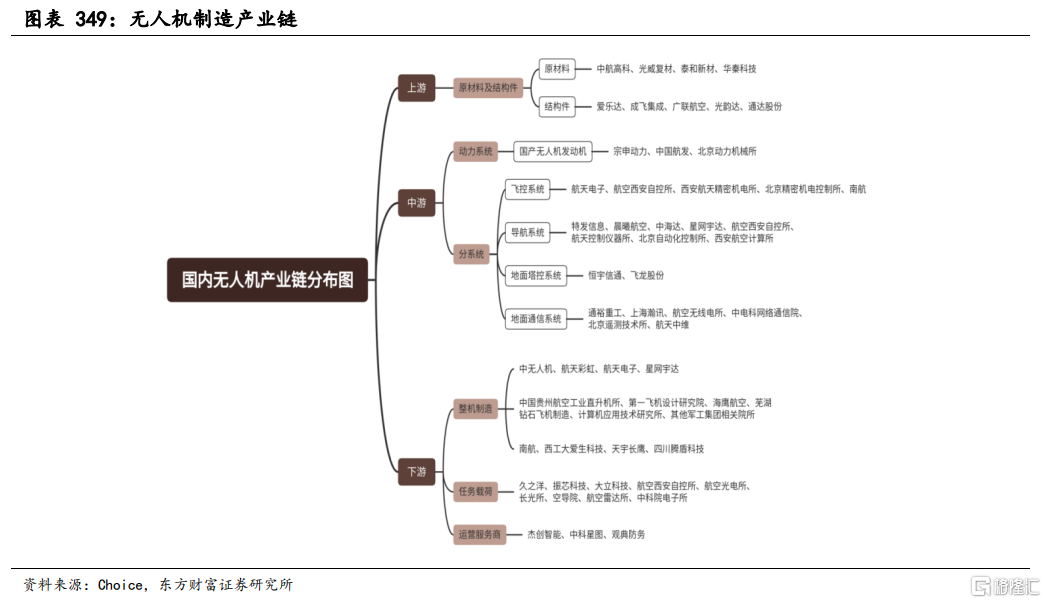

4.14.5无人机飞行平台产业链

无人机制造产业链分布面广、涉及领域多,上游为原材料及结构件,中游为动力装置和分系统,下游为整机制造。从竞争格局来看:1)上游:高端原材料产品需求旺盛竞争格局稳定,结构件加工行业壁垒低,竞争激烈;2)中游:动力系统、地面系统、飞控导航系统附加值较高;3)下游:整机制造商位于产业链核心位置。

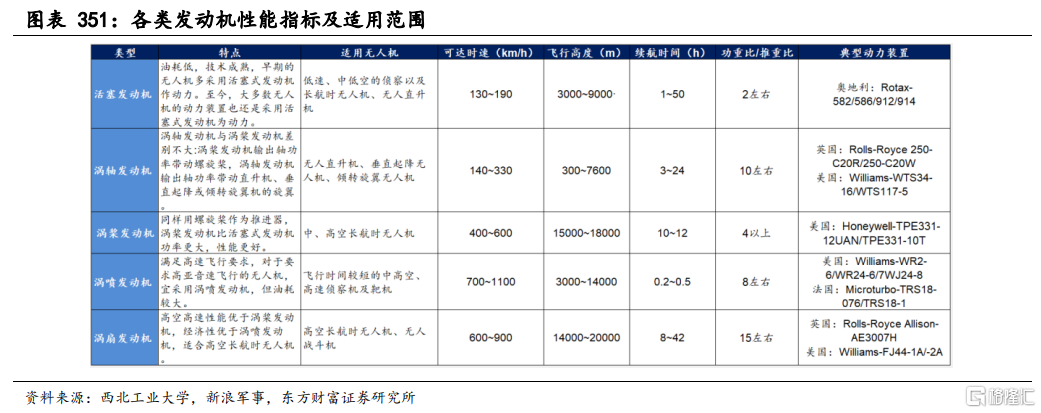

4.14.6 无人机动力系统

航空发动机从结构上可分为活塞式与涡轮式,1)涡喷发动机:高速度+高油耗主要用于部分尚未退役的军用二代战机;2)涡扇发动机:高速度+中等油耗,是数客机及军机的主要动力类型;3)涡桨发动机:油耗低、多用于低速运输机、轻型飞机及加油机等;4)涡轴发动机:功率大主要用作直升机的动力。

涡扇发动机推进效率较高,是当前主流发展方向。动力来源于风扇推力(主要来源)高温高压气体向外喷出,推进效率较高。

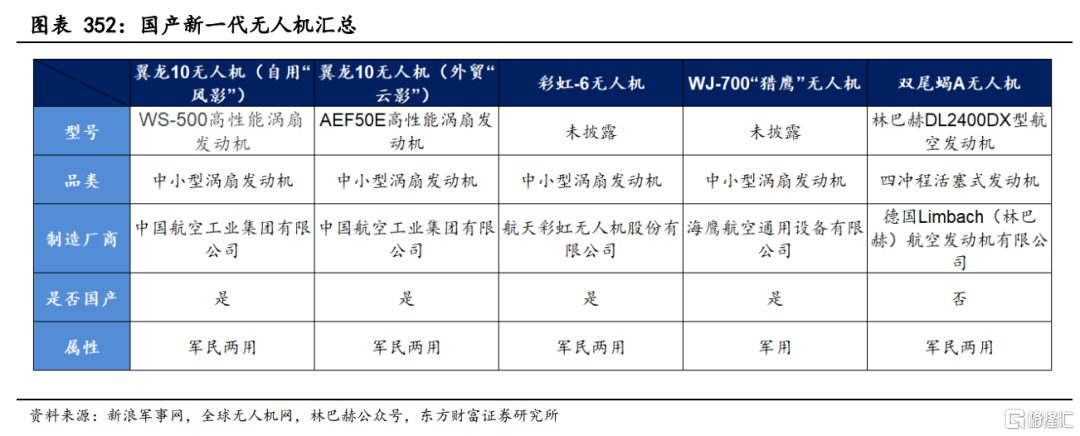

从无人机在军事领域的应用趋势出发,活塞发动机对于无人机性能的局限性较大,而推力更大、耗油率低、高空性能好的涡扇发动机有望占有越来越重要的地位。2018年,AEF50E涡扇发动机、AEP50E涡桨发动机、AEF20E涡喷发动机等3款可用于无人机的发动机首次亮相,标志着国产小型涡轮式发动机发展步入快车道。

如航发动力是国内唯一能够研制涡喷、涡扇、涡轴、涡桨、活塞等全谱系军用航空发动机的企业。自主研制航空发动机产品的少数企业之一。航发动力主要业务分为三类:航空发动机及衍生产品业务、外贸出口转包业务、非航空产品及其他业务。

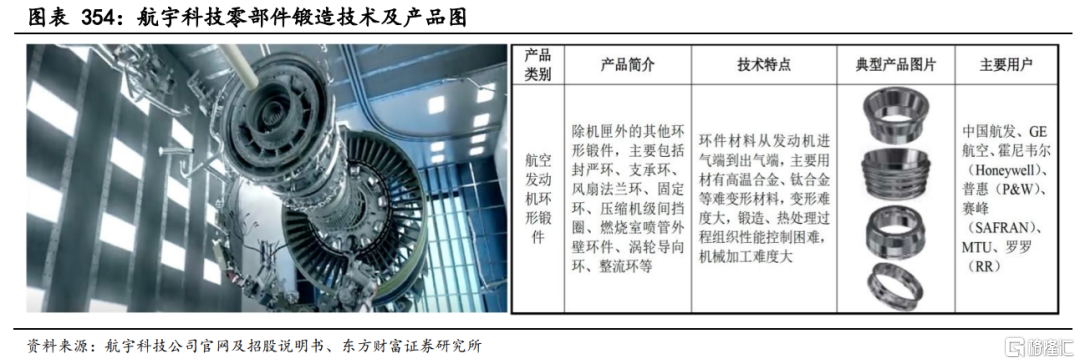

例如例如航宇科技从事航空难变形金属材料环形锻件产品主要应用于先进军用航空发动机、国内外新一代商用航空发动机,主要产品为航空发动机环形锻件。参与了多个预研和在研型号发动机环形锻件的同步研制,应用在长江系列国产商用航空发动机、航空发动机 GE9X 、窄体客机领域LEAP 发动机。

例如航空锻造件龙头中航重机重点聚焦军工行业,在航空锻造领域具龙头地位。聚焦于航空飞机及发动机所需的锻件产品,在飞机和发动机锻件两个领域并重,产品品类齐全。在整体模锻件、特大型钛合金锻件、难变形高温合金锻件、环形锻件精密轧制、等温精锻件、理化检测等方面的技术居国内领先。

无人机活塞发动机商宗申航发,产品以200HP以下航空活塞发动机为主,。C115HT发动机、C145HT发动机、航空变距螺旋桨等产品已在多型无人机和多款自旋翼有人机上使用,填补了国产航空活塞发动机空白。宗申航发公司已成功研发小型重油航空活塞发动机,自主研发的电动变距桨广泛应用于军用无人机及通航轻型飞机,已在多款无人机上完成产品验证。

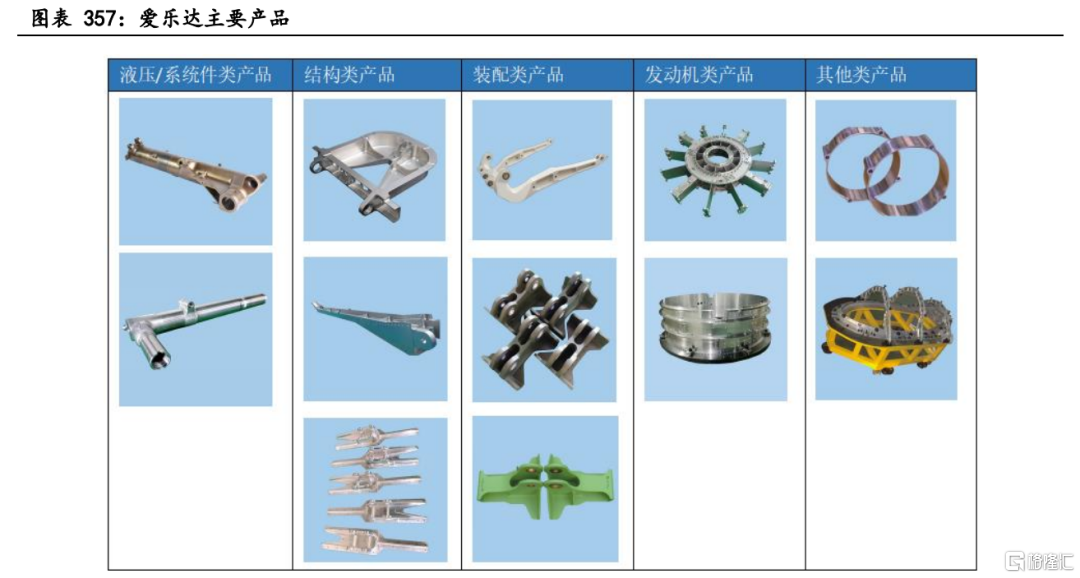

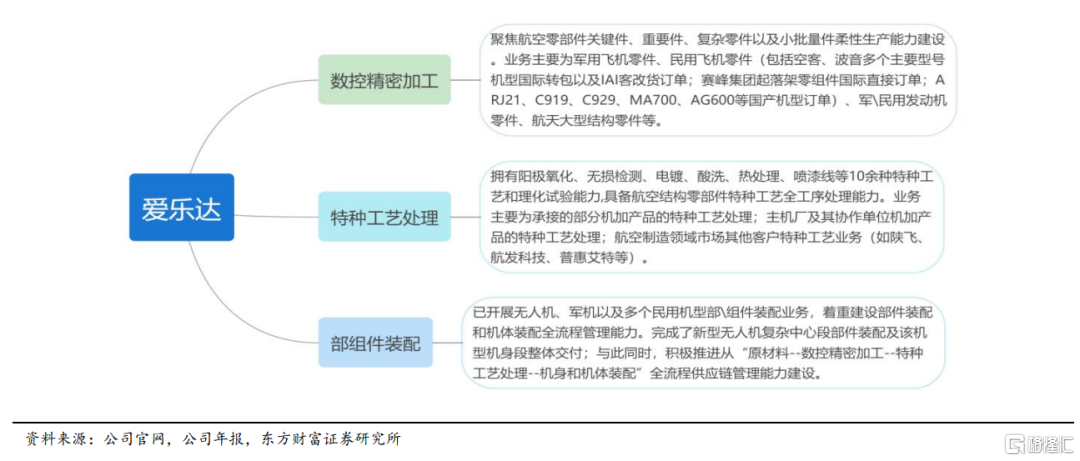

零部件方面爱乐达从事飞机零部件及发动机零件的生产。其中业务领域以无人机大部件装配为基础,完成其复杂中心段部件装配外,机身段整体交付。此外产品涉及中航工业下属企业的多种机型,以及中国商飞C919/ARJ21 ,波音B737/B747-8/B767/B787-9、空客A320/A340/A350、以色列G280公务机等机型。

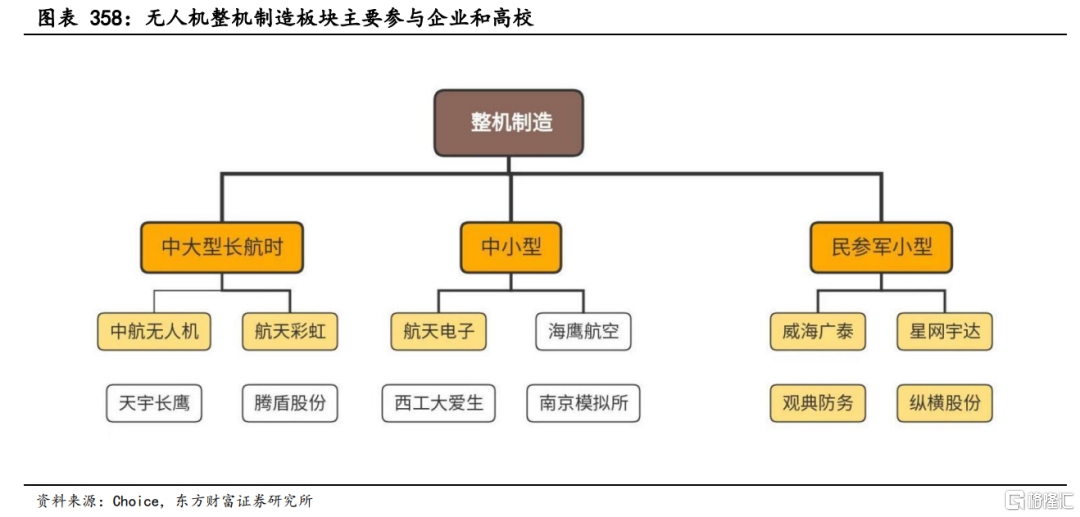

4.14.7 无人机整机制造

军用无人机整机生产由航天集团等军工国企主导,部分民参军企业协同参与。在中大型无人机制造中无人机和航天彩虹均处于国内领先地位,在军贸市场及国内市场均品牌效应;在中小型无人机制造领域,航天电子背靠航天工业集团具技术优势和渠道优势。民参军企业主要为军工科研单位提供武器装备配套产品及服务。

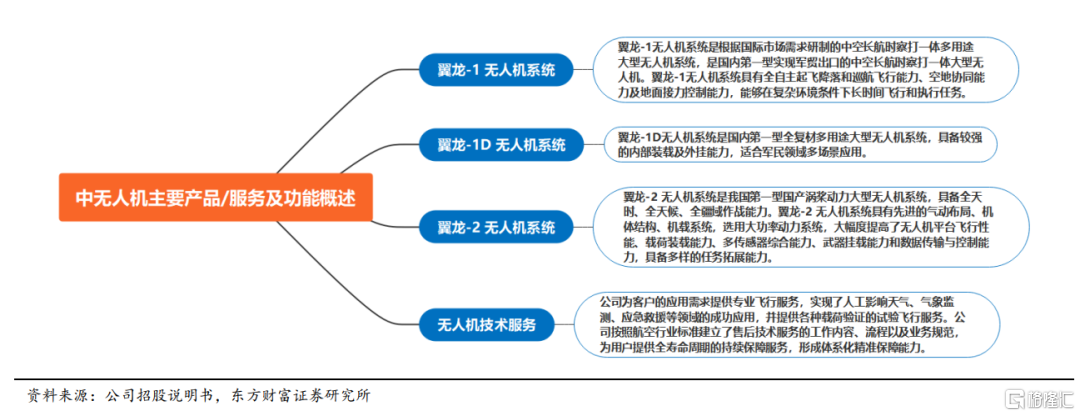

例如国内大型固定翼无人机翘楚中无人机主要产品为翼龙系列无人机系统,产品包括翼龙-1、翼龙-1D、翼龙-2等,具备长航时、全自主多种控制模式、多种复合侦察手段、多种载荷武器集成、精确侦察与打击能力和全面灵活的支持保障能力。

根据(SIPRI)统计,2010年至2020年间,翼龙系列无人机军贸出口订单累计数量位列国内第一,2021年5月美国航空周刊(AVIATION WEEK)报道,翼龙系列无人机全球第二,是军贸无人机出口主力机型。

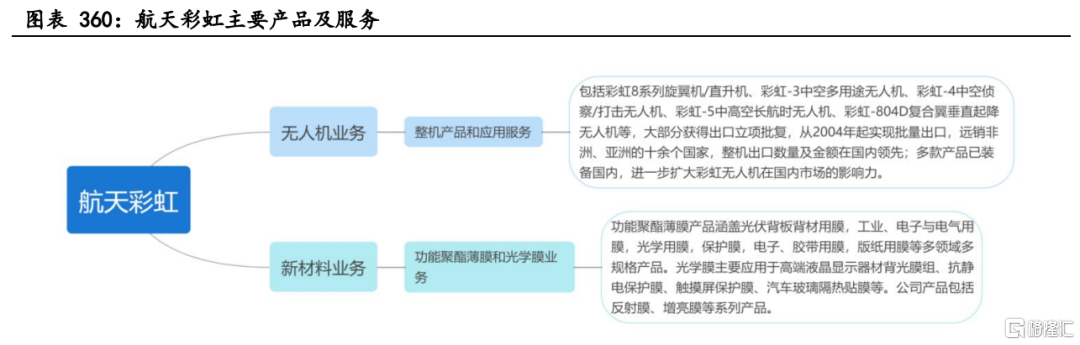

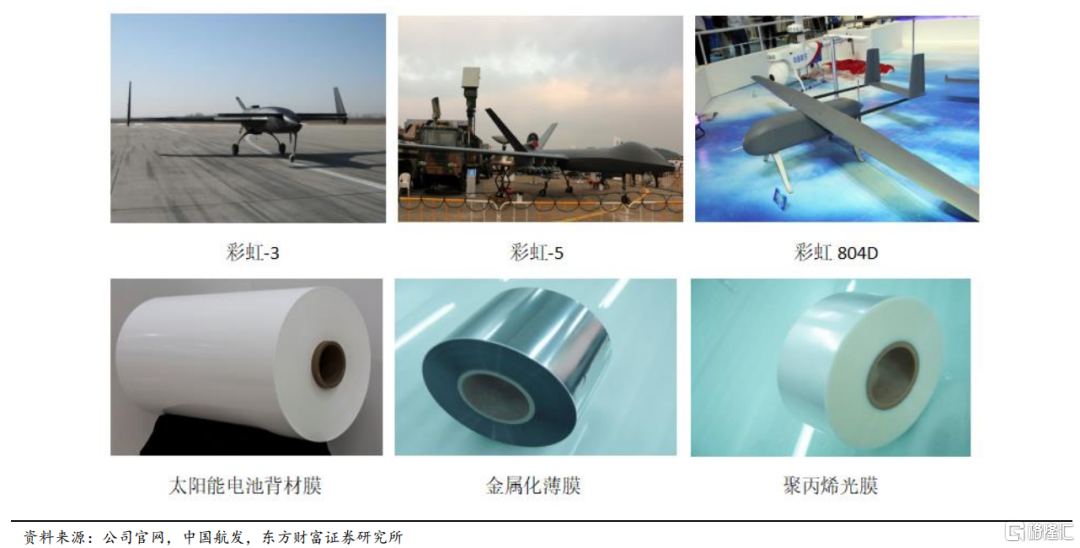

再如航天彩虹无人机主业依托十一院空气动力技术传统优势,“远、中、近”程相衔接的无人机产品体系,包括彩虹-6大型双发高速多用途无人机、彩虹-7隐身无人机、彩虹-10无人倾转旋翼机、彩虹-101无人自转旋翼机、彩虹-817微型攻击无人机、智能集群无人机系统以及巡飞弹等有国际领先水平、填补国内空白的系统。

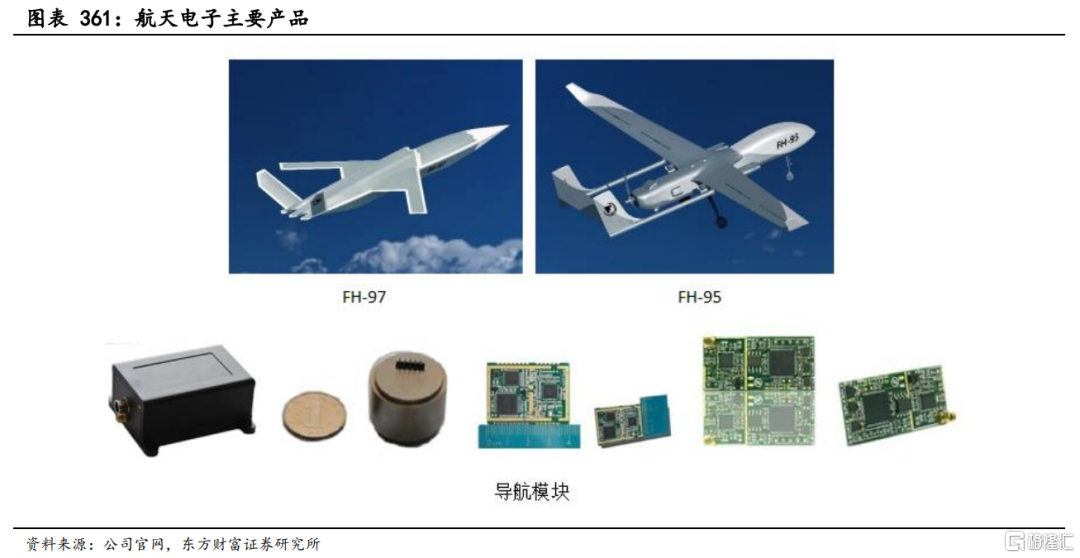

航天电子业务涉及无人装备、物联网、惯性导航、遥测遥控、集成电路、机电组件、电线电缆等七大板块。无人机子公司航天飞鸿主营收入为7.80亿元,“飞鸿”无人机品牌处于高研发投入的快速成长期。在“十四五”开局之年,航天电子生产的飞鸿98大商载无人运输系统完成从陕西至宁夏航线的首次飞行任务,验证了飞鸿98无人运输系统实际运营任务执行能力,,为飞鸿98大商载无人运输系统产业化生产和销售创造了条件;.

腾盾股份主要从事以高端无人飞行器为代表的智能装备的全寿命期运维、全价值链经营和全产业链发展。腾盾股份主要拥有TA-扑天雕多用途长航时无人机系统、TB-双尾蝎多用途空中长航时无人机系统、HA-没羽箭多用途无人直升机系统及HB-小李广无人直升机系统等。

再如天宇长鹰曾为长鹰信质的子公司,天宇长鹰主要业务为专业级无人机,其中长鹰无人机是国内海军最早装备的无人侦察机产品,在研型号也是国内和国际军方强需求产品;天宇长鹰产品分为军品和外贸两部分。军用无人机主要为BZK-005系列,主要用于部队中远程侦察任务。掌握导航、飞控、气动、结构、电器、火控等关键设计。

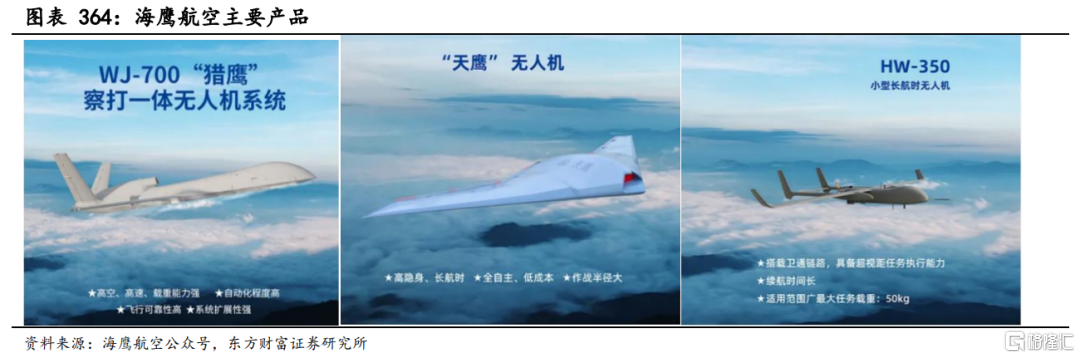

如海鹰航空是中国航天科工集团有限公司唯一的无人机总体单位和无人机产业平台,重点负责无人机预研创新以及无人机产品。主营业务为军用无人机、靶机、民用无人机以及无人机商业运营服务,在高空高速、察打一体、飞翼布局等中高端无人机研制与应用方面处于国内领先水平。

海鹰航空目前主营产品包括WJ-700“猎鹰”察打一体无人机系统、“天鹰”无人机、HW-350小型长航时无人机、WJ010小型电驱动无人机以及WJ-100小型多用途无人机。

4.14.8 无人机配套装备-孔径雷达、光电吊舱、通信导航、飞行控制

合成孔径雷达(SAR)是一种脉冲雷达技术,其工作原理为使用小天线作为辐射单元,此单元沿一直线不断移动,在不同位置接收同一地物的回波信号进行相关解调压缩处理。

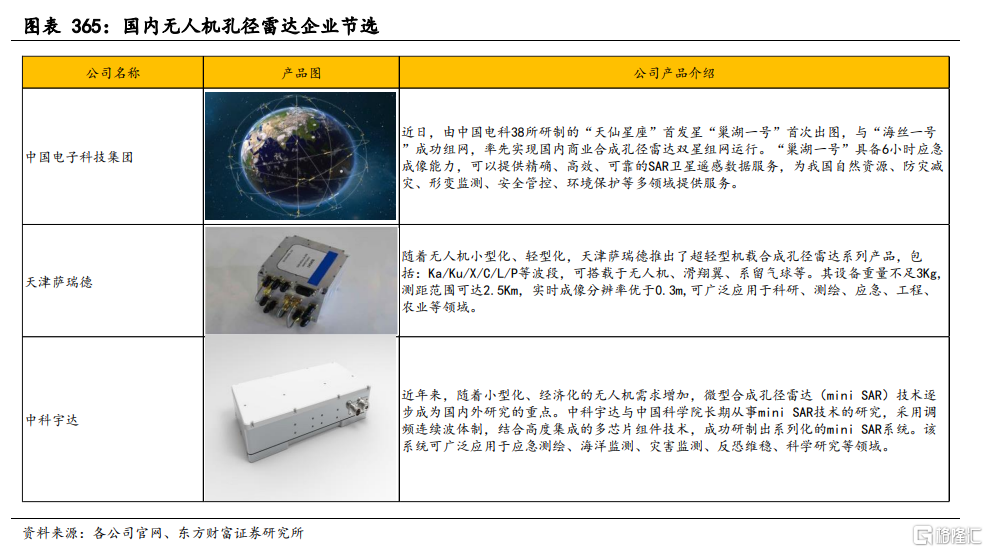

SAR具有高分辨率、远探测距离、广探测范围以及不受云雾雨雪遮挡等优势,技术的应用也由原先的条带成像、聚束成像扩展,具体而言即广泛应用于城建勘测、农业普查、海洋监测和立体测绘等方面。国内无人机孔径雷达企业例如:中国电子科技集团、天津萨瑞德、中科宇达等。

光电吊舱是飞行器在空中完成对目标的探测和跟踪任务时配备的硬件系统,通常由机载稳定平台和探测设备组成。国内无人机光电吊舱企业例如:伊贝基科技、大立科技、武汉天进科技、航天数维。

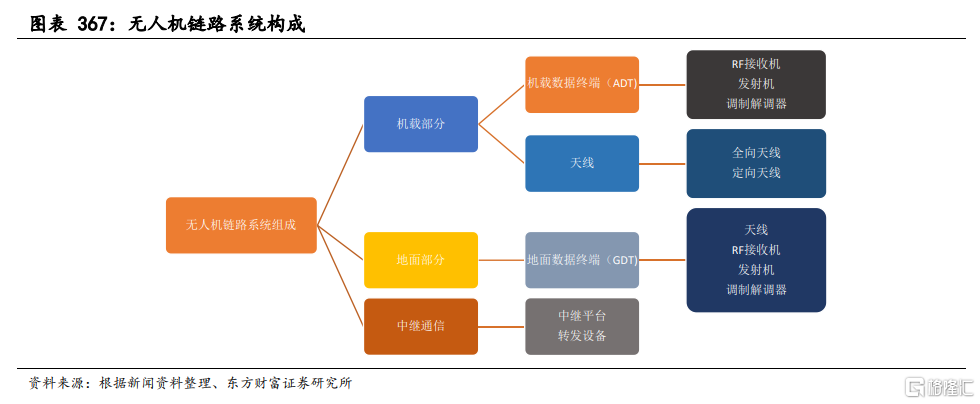

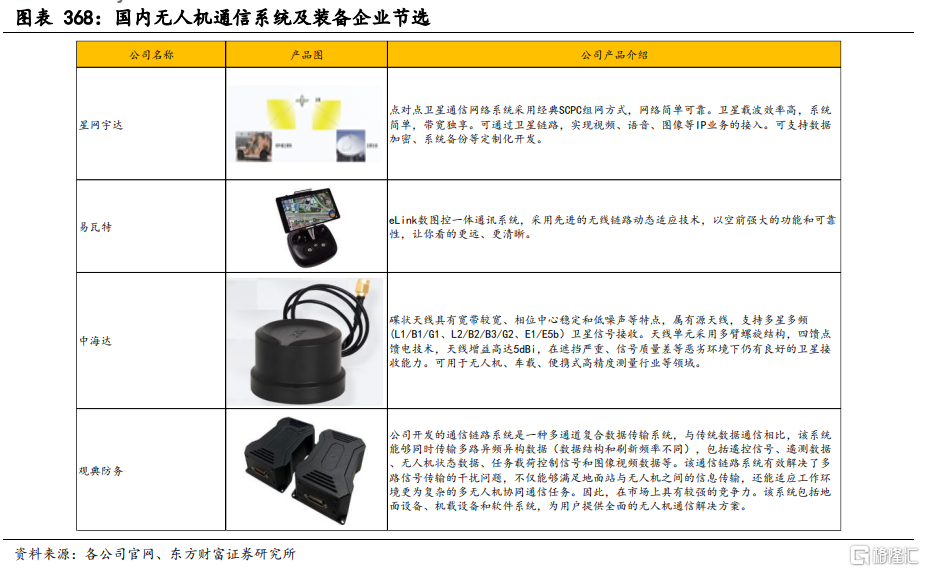

无人机通信系统主要分为三大部分:地面站、飞控以及无线通信链路。链路系统是重要组成部分,建立一个空地双向数据传输通道,完成地面控制站对无人机遥控、遥测和任务信息传输。

地面控制站和无人机的通信链路也称有效载荷通信(CNPC)链路,对于无人机的生存能力至关重要。造成无人机坠毁的最常见故障是飞机与地面站之间的通信中断。提出蜂窝连接的无人机。无人机将作为新的空中用户集成到蜂窝网络中,实现各种各样的新应用。

无人机的发展始终秉持无人机由人使用,人是无人机的“主人”,无人机必须听从人的管控。无人机自我独立权限由人随时进行设置,标准的无人机应有3个工作模态,人通过制定规则管控无人机,按规则和策略自主(自动)生成控制指令控制飞机的飞行。

建议关注国内无人机飞行控制系统企业例如广为海洋、麦克普特、威海广泰、大疆、华科尔等。

5.风险提示

1、俄乌冲突影响进一步加剧风险

2、美联储升息缩表超预期风险

3、国内货币政策重新收紧风险

特别声明

特别鸣谢本文引用内容作者:

证券分析师:周旭辉(证书编号:S1160521050001)

证券分析师:陈鼎(证书编号:S1160522110002)

证券分析师:高博文(证书编号:S1160521080001)

证券分析师:邹杰(证书编号:S1160523010001)

证券分析师:方科(证书编号:S1160522040001)

证券分析师:何玮(证书编号:S1160517110001)

证券分析师:程文祥(证书编号:S1160522090002)

证券分析师:朱晋潇(证书编号:S1160522070001)

证券分析师:陈子怡(证书编号:S1160522070002)

证券分析师:侯伟青(证书编号:S1160522110001)

联系人:刘斌(电话:13971670692)

联系人:夏嘉鑫(电话:021-23586316)

联系人:李京波(电话:13127673698)

下载格隆汇APP

下载格隆汇APP

下载诊股宝App

下载诊股宝App

下载汇路演APP

下载汇路演APP

社区

社区

会员

会员