Micro OLED,又称硅基OLED或OLEDoS,是将传统OLED的玻璃基板替换为单晶硅基板,并采用有机发光技术。与传统OLED外置驱动不同,硅基OLED将单晶硅通过CMOS工艺加工成驱动背板,可以将单个像素点尺寸缩小至原来的1/10左右,以实现更高精度的显示效果。我们认为随着ARVR终端显示方案升级,硅基OLED有望成为未来虚实交互的显示窗口。

展望未来,在VR领域,我们看好苹果Vision Pro推动高端头显产品有望陆续搭载硅基OLED,以实现更加沉浸及真实的交互显示效果;在AR领域,我们认为硅基OLED搭配Birdbath设计已成为消费级AR眼镜的主流方案,随着消费级AR产品出货量增长,我们看好硅基OLED需求有望持续增长。

摘要

苹果Vision Pro搭载双眼8K硅基OLED,突破屏幕限制优化用户体验。2023年6月,苹果在WWDC23发布全新Vision Pro头显,产品搭载硅基OLED屏幕,可实现双眼8K分辨率。根据我们测算,Vision Pro的PPD(每角度像素点)约为35-40,大幅领先同类竞品(15-20 PPD),更加接近人眼(60 PPD)。我们认为,借助硅基OLED高分辨率特点,Vision Pro可以提供更加真实的显示效果,突破目前LCD和OLED分辨率瓶颈,改善用户体验。展望未来,我们认为硅基OLED或将成为中高端VR标配屏幕,通过更加真实的显示效果,给用户带来深度沉浸式体验,并提升用户粘性。

产线尺寸决定最终成本,良率提升推动成本边际下降。由于基板材质为单晶硅,硅基OLED的生产成本与晶圆尺寸高度相关。由于AR眼镜所用硅基OLED尺寸在0.3-0.4英寸,4-8寸晶圆均能实现相近成本生产。但VR屏幕尺寸在1英寸以上,根据我们测算,12寸晶圆成本将明显低于8寸及以下晶圆产线。因此,我们认为未来在VR屏幕领域12寸晶圆产线有望成为主流方案。此外,在生产端,良率的提升也对成本下降有较为明显的推动。目前VR尺寸的硅基OLED良率仍显著低于AR尺寸产品,我们看好未来技术成熟推动VR尺寸硅基OLED良率提升,以及大厂新增产能投入,有望推动硅基OLED成本持续下降,成为VR显示主流方案。

风险

Micro OLED技术发展及产品落地不及预期;下游终端出货不及预期。

Micro OLED:显示领域创新方案之一

Micro OLED结构与工艺流程

Micro OLED又称硅基OLED、OLEDoS(OLED on Silicon),属于有机发光二极管显示技术的一种。Micro OLED以单晶硅片为衬底,相比传统OLED所使用的玻璃基板,单晶硅背板具有更高的载流子迁移率,因此Micro OLED可以制备更小的像素尺寸(通常在6~15微米,约为传统显示器件的1/10),实现显示像素微小化、精细化。

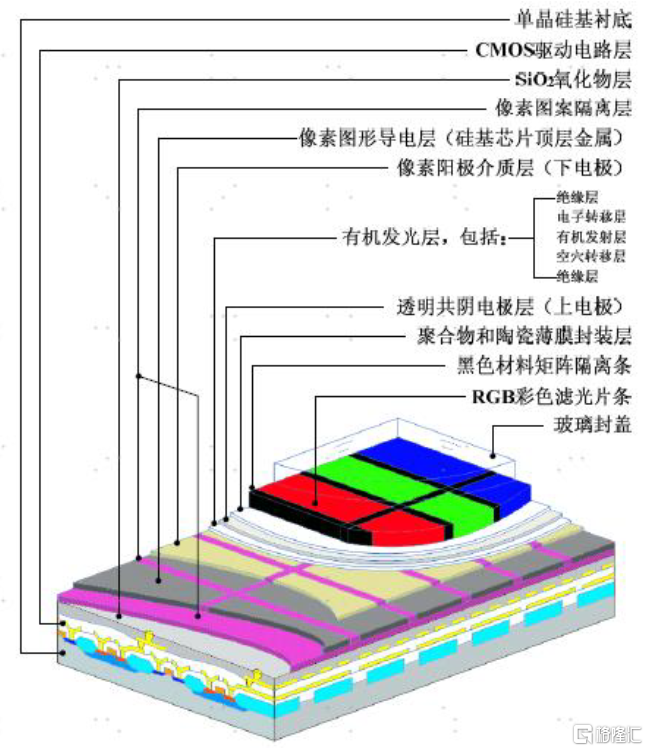

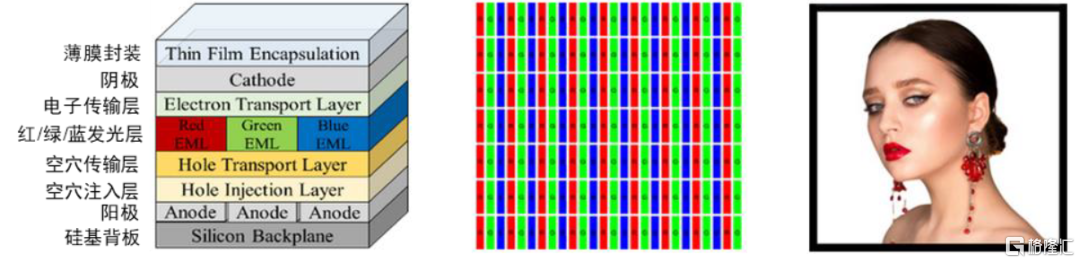

我们认为Micro OLED是无机半导体材料与有机OLED材料结合,生产流程是将OLED发光模块沉积至单晶硅衬底构成完整显示模组。其器件结构由驱动背板和OLED前端两部分组成:

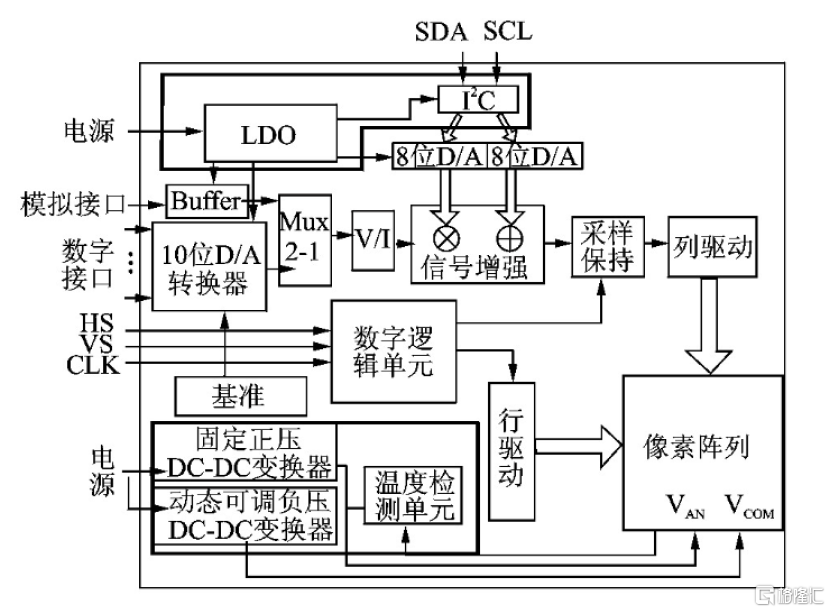

► 驱动背板:Micro OLED不同于传统OLED的外置驱动芯片,通过CMOS工艺将驱动芯片包含的不同功能模块(包括时序控制模块、行列驱动电路、电源管理模块等)和TFT像素阵列电路集成至单晶硅芯片上,减少器件外部连接线,实现轻量化及精细化显示。

► OLED前端:OLED发光模块主要包含像素阳极层、有机发光层、阴极层、彩色滤光层;阳极层和阴极层构成完整回路用于通电;有机发光层包含空穴注入/传输层、发光层、电子传输/注入层,在外电场作用下,空穴和电子相向运动形成激子,激子经过弛豫、扩散等过程发出光;彩色滤光层用于将白光过滤成三原色,并最终调配出任意颜色。

图表1:Micro OLED模拟驱动芯片架构

资料来源:《高亮度硅基OLED微显示器研究》,杨建兵,2016,中金公司研究部

图表2:Micro OLED器件结构

资料来源:《超还原硅基有机发光微显示器研究》,季渊,2012,中金公司研究部

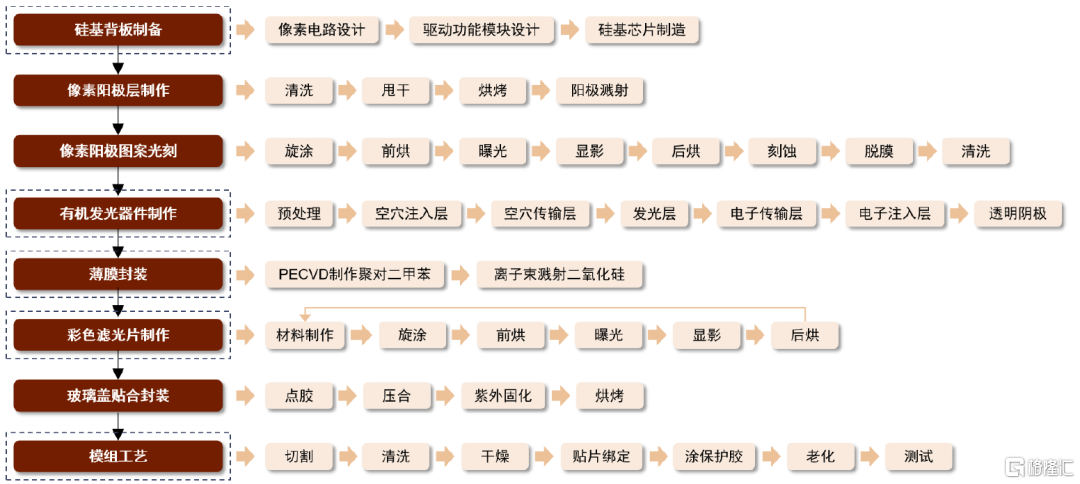

Micro OLED器件的制作流程主要分为五个部分:(1)硅基背板制造:IC设计厂商负责设计芯片,面板厂商负责设计像素电路,最后一并交于晶圆代工厂进行集成制造;(2)有机发光器件制作:首先将金属阳极层制备于基板上,接着依次完成空穴注入/传输层、发光层、电子传输/注入层的蒸镀过程,最后制作透明阴电极;(3)薄膜封装:利用PECVD或者ALD工艺在发光模块上制备致密薄膜,避免其与空气中的水氧接触而变质;(4)彩色化与封装:通过涂胶、曝光、显影等步骤制作Micro OLED需要的R、G、B三原色图形,并与玻璃盖贴合完成封装;(5)模组工艺:将完成上述流程的器件切片、测试并与显示系统绑定形成模组。

图表3:Micro OLED器件制作流程

注:Micro OLED与传统AMOLED制作过程的差异主要体现在有虚线框的步骤 资料来源:MicroDisplay,《超还原硅基有机发光微显示器研究》,季渊,2012,中金公司研究部

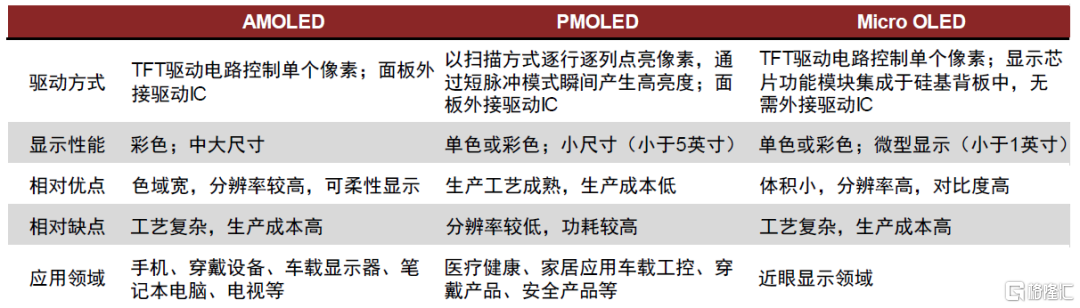

Micro OLED VS 传统AMOLED

OLED驱动方式可分为被动矩阵驱动(PM)和主动矩阵驱动(AM),相比于被动驱动,主动驱动方式通过TFT电路精确控制每个像素的发光强度,可以产生更高的显示分辨率和更高的灰度等级。Micro OLED属于主动矩阵驱动OLED的一种,但与传统AMOLED在部分制作工艺上有所不同,带来了一定的制造壁垒。

背板及像素电路

传统AMOLED的基板一般采用玻璃材质,在上面刻画TFT像素电路,由面板厂商自行设计生产;Micro OLED的基板采用单晶硅,在上面刻画像素电路和驱动IC所含功能模块,由面板厂商、芯片设计厂商分别设计像素电路和驱动功能电路,并交由芯片制造厂商完成最终制造,由于背板集成度更高,整体工艺难度较大,开发效率较低。

发光及彩色化方案

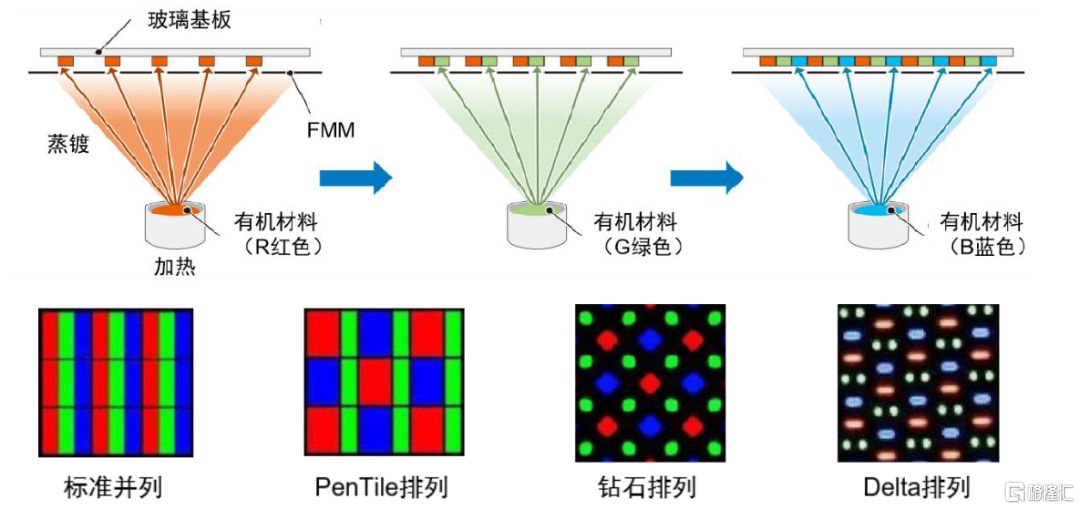

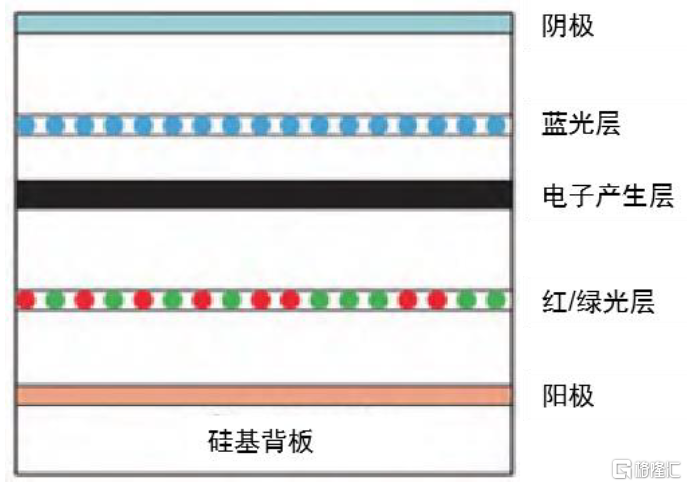

传统AMOLED普遍采用RGB三色独立发光方案。此种方案利用精密金属掩模板(FMM)和CCD像素对位技术,将红、绿、蓝三种不同颜色的发光材料依次蒸镀于玻璃背板上,独立调节每个单色子像素的发光强度,三色混合后便可发出彩色光。经典的子像素排列方案为并列,后衍生出各类排列如PenTile排列、钻石排列、Delta排列等。

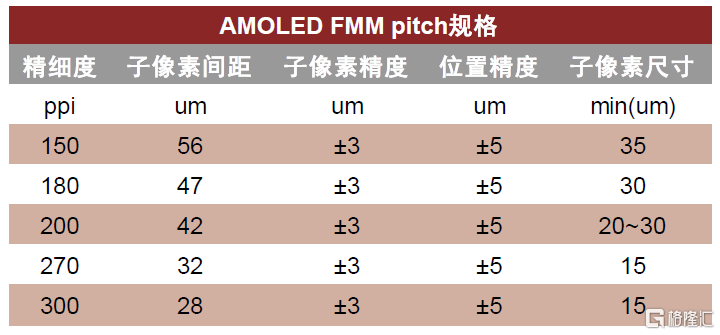

FMM的开孔决定子像素,开孔间距直接决定了子像素的间距和密度,WOLED是目前硅基OLED主流。若要实现Micro OLED的RGB发光方案,需要极高尺寸精度的FMM和具备超精确定位的蒸镀机作为基础。对比可实现RGB材料直接蒸镀的传统AMOLED FMM规格和Micro OLED FMM设计规格,可以发现从多个指标来看,两者差距均接近一个数量级,表明AMOLED通用的FMM无法满足Micro OLED的技术要求。目前市面上可适用RGB的Micro OLED FMM和蒸镀设备较少,因此其主流发光方案暂为WOLED+CF(白光+彩色滤光片)。

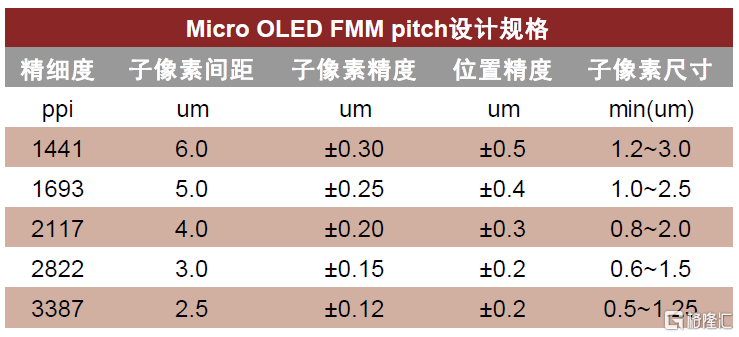

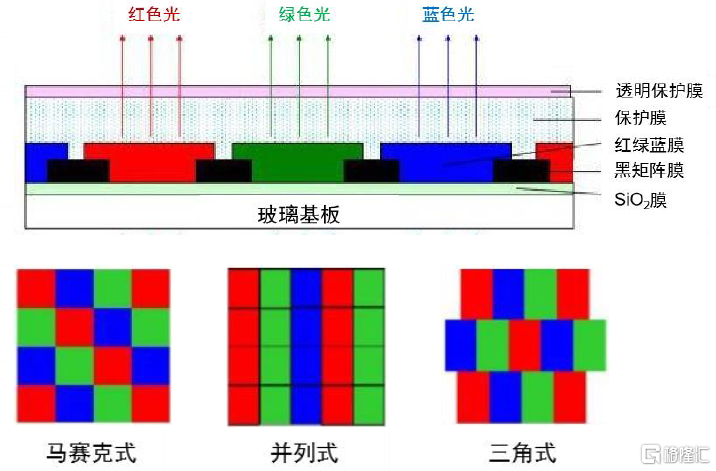

Micro OLED的彩色滤光片将白光过滤成RGB三色光,并通过改变不同光的透射强度即可混合成彩色光。制备滤光片时,需先在玻璃上制备黑色矩阵,用于隔离三原色、避免产生杂色光;RGB三基色材料按一定图案排列,并与背板上的子像素电路位置一一对应,厂商需具备高精度制造工艺和对位能力,典型的子像素排列方式有并列式、马赛克式、三角形式等。

由于彩色滤光片会降低光的透过率,亮度成为WOLED的主要缺陷,各大面板厂商亦在探索其他路径的Micro OLED发光方案。当前已有部分厂商成功实现突破:eMagin提出直接图案化技术,不需要FMM便可直接在硅基背板上单独图案化RGB三基色材料,摆脱彩色滤光片实现独立发光;Hunet Plus通过与Sunic System联合研究,开发出可用于Micro OLED的超高清掩模板(UHM),可实现2000ppi至8000ppi的超高分辨率,Sunic System也相应开发出可实现超精确对准的RGB Micro OLED蒸镀机。

图表4:RGB子像素蒸镀过程及排列方式

资料来源:DNP官网,PAOKA,中金公司研究部

图表5:AMOLED FMM规格和Micro OLED FMM设计规格

资料来源:《硅基有机电致发光微显示关键技术研究》,徐洪光,2013,中金公司研究部

图表6:典型串联叠层白光结构

资料来源:《硅基微显示器发展现状与研究进展》,季渊,2022,中金公司研究部

图表7:彩色滤光片结构及RGB三基色排列方式

资料来源:新材料在线,PAOKA,中金公司研究部

图表8:eMagin直接图案化技术及显示效果

资料来源:eMagin官网,中金公司研究部

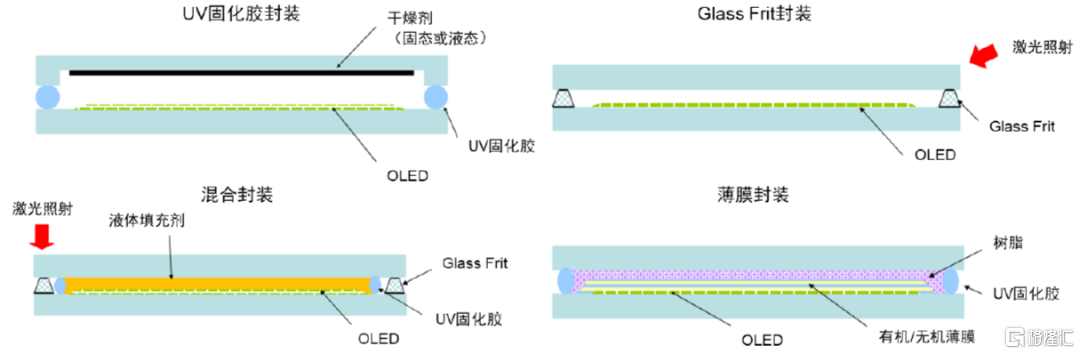

封装及模组工艺

Micro OLED通常采用薄膜封装结构:完成发光模块蒸镀后,在OLED器件上沉积多层有机及无机薄膜,达到封装效果。有机膜层分子无法整齐排列,阻隔效果较差,无机膜层分子虽阻隔效果较好,但由于膨胀或收缩会自行剥离,故无机膜层和OLED器件之间需存在有机膜层作为缓冲层。完成薄膜封装后的器件将与彩色滤光片通过UV固化胶贴合,彩色滤光片的玻璃基板可起到盖板作用,形成封闭空间,从而最终完成封装工艺。

传统AMOLED器件在完成封装后,需先经过切片、清洗、干燥等基础流程,接着进行面板点亮测试,测试通过后依次与ACF导电胶膜、驱动IC、FPC进行贴合绑定,随后进行模组老化与点亮测试,通过后与外引线和驱动板装配,最终包装入库。Micro OLED器件由于不需要外接驱动芯片,在基础流程完成后直接与PCB电路板贴合、涂保护胶烘烤成品,接着进行模组老化和光电性能检测,最终筛选出合格商品、包装入库。

图表9:固化胶封装结构、Glass Frit封装结构和薄膜封装结构

资料来源:《硅基有机电致发光微显示关键技术研究》,徐洪光,2013,中金公司研究部

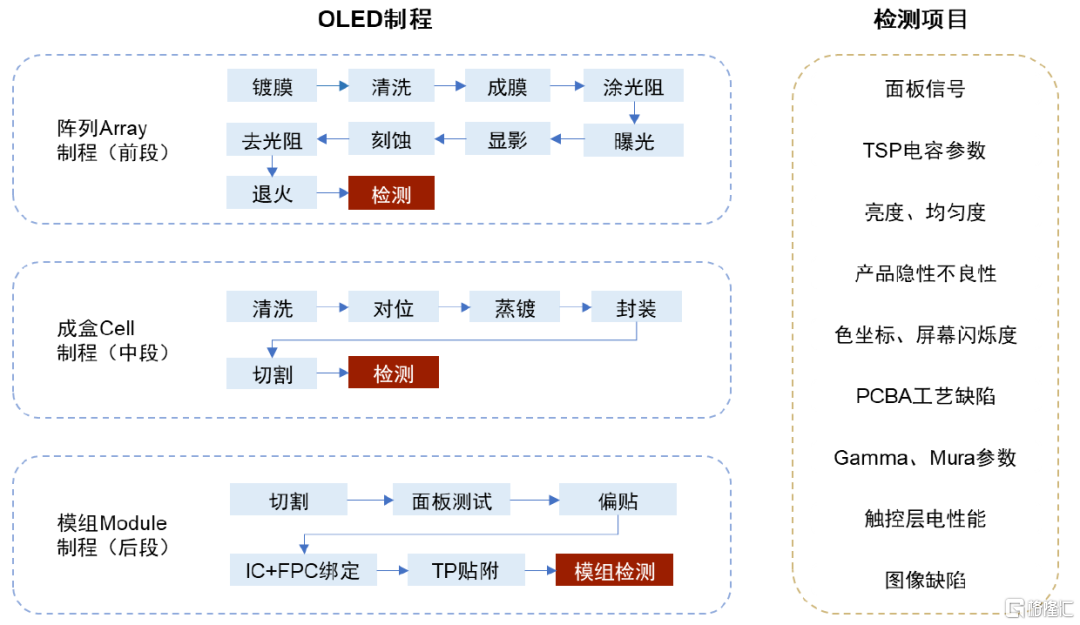

面板检测工艺

面板生产包含阵列(Array)→成盒(Cell)→模组(Module)三大制程,而检测工艺贯穿生产全过程,对面板的光学、信号、电性能等各种功能进行检测,从而保证各段生产制程的可靠性和稳定性,提升良品率。对于传统OLED器件,主要检测项目包括Array制程光学、电性能检测和Cell/Module制程光学、平整度、老化、触控检测。

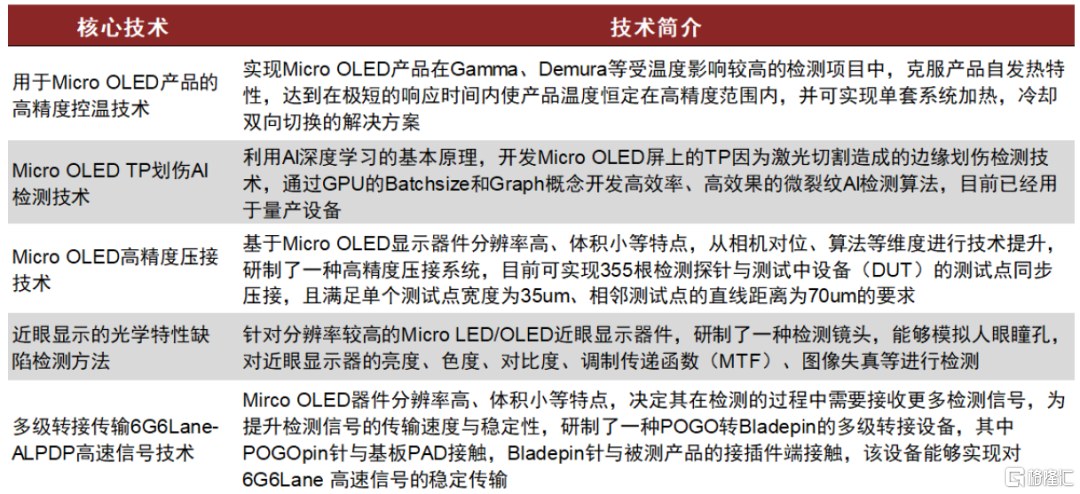

对于Micro OLED等新型显示器件,由于其具有更高的解析度、刷新率、信号传输速度,检测设备需具有更高的技术性能、集成度和检测效率;且由于其采用硅基工艺,检测设备商逐渐向显示晶圆及芯片段等中后道检测领域拓展。

图表10:传统OLED制程及检测项目

资料来源:华兴源创招股说明书,华兴源创2023年半年报,中金公司研究部

图表11:华兴源创Micro OLED核心技术

资料来源:华兴源创2023年半年报,中金公司研究部

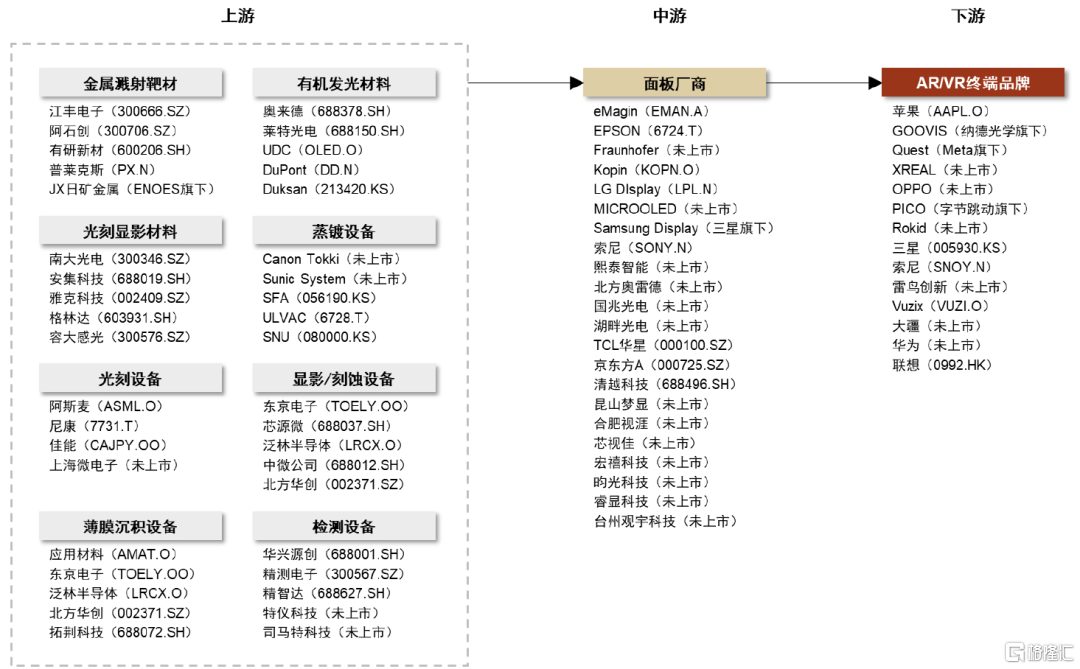

Micro OLED产业链

Micro OLED产业链包括上游的原材料厂商、制造设备厂商、检测设备厂商、芯片设计厂商、芯片制造厂商等,中游的面板制造厂商,以及下游包括AR/VR、工业安防、医疗等各个领域的组装厂、整机厂和解决方案提供商。

► 硅基背板:Micro OLED背板芯片由面板厂商、芯片设计商、芯片制造商协同开发完成;芯片设计领域,部分公司具备完整芯片设计和显示器研发生产能力;背板制造主要由晶圆代工厂负责。

► 原材料:Micro OLED所需的上游原材料包括硅基片、阳极金属材料(铜、铝等)、有机发光材料(发光层材料、载流子输送材料等)、封装材料(有机材料、无机材料)、光刻显影材料(光刻胶、显影液、剥离液等)、彩色滤光层材料(感光胶、黑矩阵材料等);对于其中有机发光材料较为关键,受制于精细化工技术差距,全球主要竞争企业为日韩、欧美等国外厂商。

► 制造设备:Micro OLED制造过程中涉及的主要设备包括蒸镀设备、光刻设备、显影/刻蚀设备、薄膜沉积设备等;对于蒸镀设备环节,全球市场呈现寡头垄断格局,主要参与者为日本Canon Tokki,韩国Sunic System则因近期研制出可实现RGB独立发光的Micro OLED蒸镀设备而受到关注,国内亦有部分企业实现了高精度蒸镀机国产化。

► 检测设备:Micro OLED检测设备主要用于在生产过程中,对器件进行显示、触控、光学、信号、电性能等各种功能检测,提升整体良率。

► 面板制造:全球范围内,欧美、日韩公司较早进入市场,积累了一定的先发优势,主要为美国eMagin、日本Sony、法国Microoled、德国Fraunhofer、韩国LG Display等;伴随扩展现实行业景气度提升,Micro OLED技术逐渐受到市场关注,国内企业亦布局消费级Micro OLED面板技术。

► 终端应用:Micro OLED产品可应用于头盔显示器、立体显示镜、眼镜式显示器等近眼显示和投影显示系统,具体产品包括AR眼镜、VR/MR头戴式显示设备、电子取景器、汽车抬头显示、工业测温设备、高端医疗器械、夜视仪等;当前市场对于Micro OLED的关注集中于AR/VR领域。

整体而言,当前Micro OLED器件制造良率较低,主要原因在于:1)制造流程复杂,且由于像素尺寸小导致工艺精度要求高;

2)有机发光材料遇到水或氧气容易发生反应导致失效,因此需要保持真空制造环境,且需保证封装工艺和彩色滤光片的贴合质量;3

)硅基背板需要面板厂商、芯片厂商协同设计,且需要在小尺寸晶圆上集成多个电路,对晶圆厂的加工能力提出了极高的要求,导致背板整体开发制造效率较低。

伴随其技术成熟度逐渐提高及国内外厂商产能释放,我们看好Micro OLED产业化趋势,有望成为XR主流显示方案。

图表12:Micro OLED产业链

资料来源:Wind,iFinD,彭博资讯,中金公司研究部

Micro OLED未来有望成为ARVR显示主流方案

Micro OLED可实现单个像素调教且面积较小

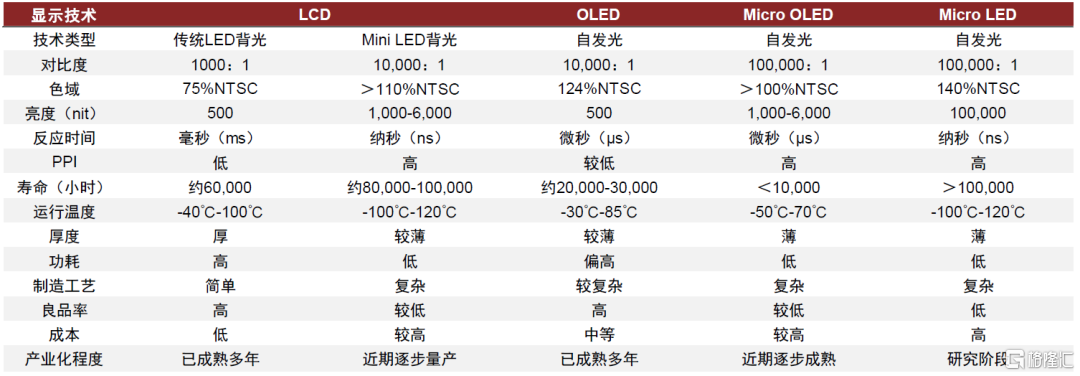

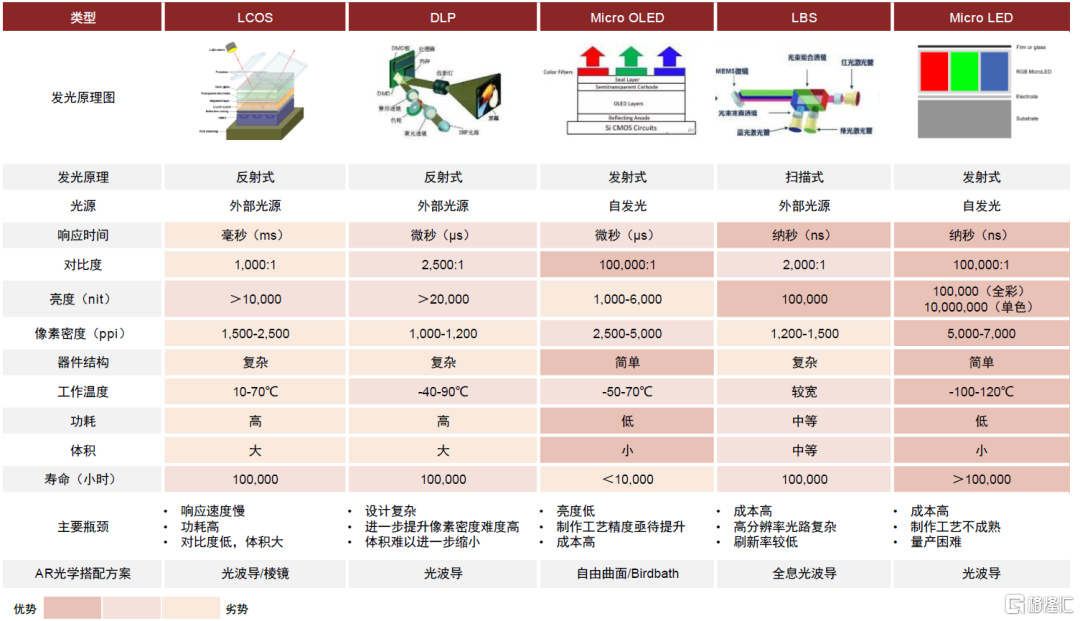

显示技术主要包括LCD、LED、OLED三大类。LCD由于成本较低且技术成熟,在中大尺寸面板显示领域占据主要份额。LED具有自发光特性,且色彩显示效果佳,但由于其小型化(即Micro LED)及巨量转移仍未成熟,目前主要用于照明、背光及超大屏显示领域。OLED因其轻薄性、对比度高、响应速度快、功耗较低等优势,已逐步成为小型及微型显示方案的主流。

OLED按照驱动方式可分为主动式驱动(AMOLED)和被动式驱动(PMOLED)。AMOLED显示品质佳、反应速度快,目前主要应用于中大尺寸显示屏。PMEOLED亮度较高、生产成本较低,目前以中小尺寸显示屏为主。Micro OLED属于AMOLED的技术拓展,将背板材料换成硅晶圆且无需外接驱动IC,节约了内部空间,具有分辨率高、体积小等特点。

图表13:OLED驱动方式分类

资料来源:清越科技招股说明书,中金公司研究部

Micro OLED可对单个像素实行精确控制,模组响应速度较快,可有效减少显示场景快速变化时的色彩残留现象。而由于发光模组沉积于硅晶圆之上,Micro OLED器件的底层电路借助成熟的半导体CMOS工艺进行制造,单个像素尺寸可达到个位数的微米级别,在同样的显示屏尺寸下可实现更高的分辨率,显著提升显示效果。同时由于没有背光源的存在,Micro OLED器件更轻薄,功耗更低,并且可实现“纯黑”的色彩效果,带来较高的显示对比度。

图表14:主流显示方案对比

资料来源:Ofweek,BOE官网,MicroDisplay,中金公司研究部

Micro OLED有望成为现阶段XR显示方案主流

AR/VR借助头戴式显示设备实现虚拟元素与真实场景的交互。头部科技厂商已陆续布局此领域并积极推进新品发布,伴随技术迭代与产品升级,我们认为更为轻量化的头显设备有望成为消费电子的下一代终端:索尼凭借其在泛娱乐终端的强大实力有望加速VR向游戏、娱乐等场景渗透,苹果、Meta及Pico则将强化VR的办公属性。

图表15:头部科技厂商VR出货节奏

资料来源:The Information,Meta官网,Apple官网,Sony官网,MWC 2023官网,中金公司研究部

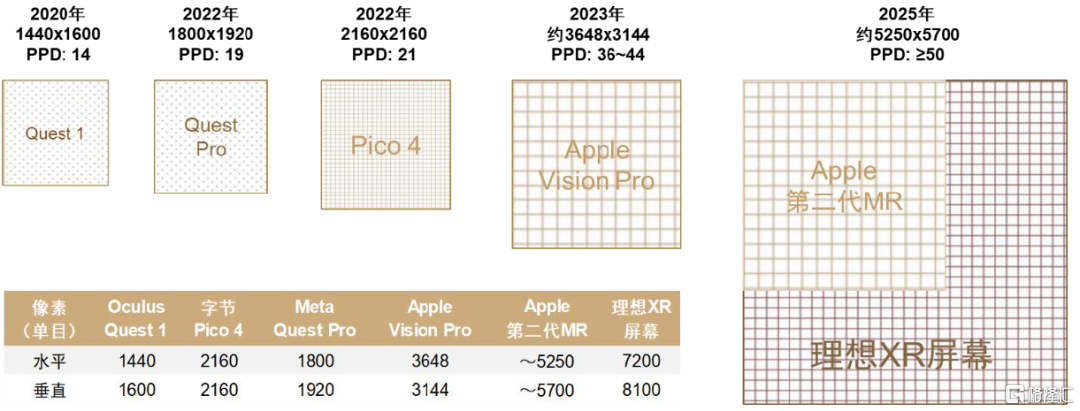

头戴式显示设备是近眼显示技术主要的应用方向,对于显示屏幕提出了较高的要求。理想情况下,屏幕像素数量应当为满足人眼视觉需求的像素数量。人眼能够识别的最小视场角为1/60度,每一度人眼可分辨的像素数量即为60 PPD;人眼视场角可分为水平和垂直方向,可实现人体立体视场的水平方向视场角为120度,垂直方向视场角为135度;因此,满足人眼视觉需求的屏幕分辨率为单眼7200×8100。

像素尺寸及间距过大时,屏幕分辨率不足,会产生“纱窗效应”导致显示模糊,引发头晕、恶心等晕动症反应。作为头显设备的核心部件之一,屏幕承载了实现智能终端视觉需求的重要任务,因此升级屏幕显示精细度成为当前头显设备升级主线。同时屏幕显示功耗亦是设备制造商主要关注因素,低功耗的显示屏可减轻发热情况,延长设备续航时间,提升使用体验。在此情况下,Micro OLED由于像素密度高、功耗较低等优点,逐渐被头显设备商关注。

图表16:主要VR新品屏幕像素参数

资料来源:AR圈,中金公司研究部

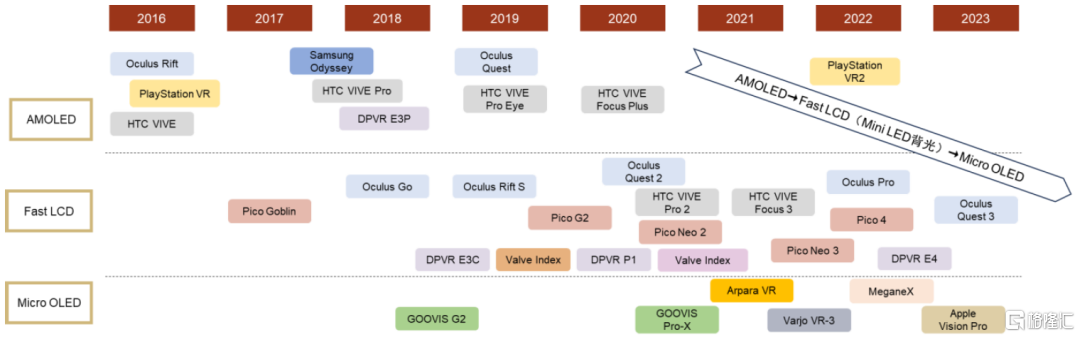

当前VR头显设备的主流屏幕选择为Fast LCD。传统LCD的电场反应较慢、刷新率较低,Fast LCD使用全新液晶材料(铁电液晶材料)与超速驱动技术,可将有效刷新率提升至75-90Hz,同时成本较低、量产良品率稳定,性价比较高。Mini LED技术的搭载进一步增强了Fast LCD的显示效果,通过将一整块背光板划分成数个可单独控制亮度的背光区域,提升了画面的对比度和颜色饱和度。

我们预计Micro OLED有望替代Fast LCD。VR初期,由于色彩对比度高、响应速度快等优势,厂商们主要选用AMOLED为显示方案。伴随行业景气度提升,众多厂商入局,在降低成本并尽量保证显示效果的前提下,Fast LCD成为大多数厂商的选择。发展至今,VR设备厂商的追求已逐渐转变为提升产品的实际使用效果,而苹果Vision Pro对于Micro OLED的搭载引起了行业对于此种显示方案的高度关注。对比Fast LCD,Micro OLED具备较大的性能优势:

► 高分辨率:根据CSDN数据,近眼显示设备削弱纱窗效应需要角分辨率在30 PPD以上,结合视场角在100-120度,像素密度达到需要3,000-4,000 PPI;Micro OLED像素密度可实现3000 PPI,较Fast LCD(1,000-2,000 PPI)有大幅增长,我们认为可显著提升设备的角分辨率,从而有效增强VR设备的显示效果。

► 高刷新率:根据VR陀螺数据,减弱眩晕感需要VR设备刷新率提高至150-240Hz及以上;根据VR compare数据,Fast LCD的反应速度为毫秒至纳秒级,刷新率在90-100Hz左右,Micro OLED刷新率可达到120Hz;我们认为这有望改善运动模糊现象及闪烁现象,从而有效减缓VR设备的使用眩晕感。

► 轻量化、低功耗:Micro OLED在硅芯片基底集上成阵列电路和功能电路,像素尺寸更小,且无需外接驱动芯片,减少了器件的外部连线,重量相比传统显示器件明显减少;据TOPWAY数据显示,由于Micro OLED为自发光技术,无需背光源,功耗约为LCD的30-40%,进一步提升整机续航能力。

Micro OLED已具备初步量产能力,成本为当前主要制约因素。已有多家行业龙头厂商宣布入局Micro OLED,部分厂商已成功量产并导入终端客户,行业整体技术形态逐渐成熟,并伴有一定的技术创新出现。据Yole数据显示,相比LCD屏幕(单块价格约为20-40美元),Micro OLED屏幕价格较高(单片价格在1-200美元)。我们认为,伴随Micro OLED量产能力提升,规模效应将带动屏幕成本下降,有望推动Micro OLED在更多VR设备上搭载。

图表17:VR显示技术演进

资料来源:Omdia,MicroDisplay,中金公司研究部

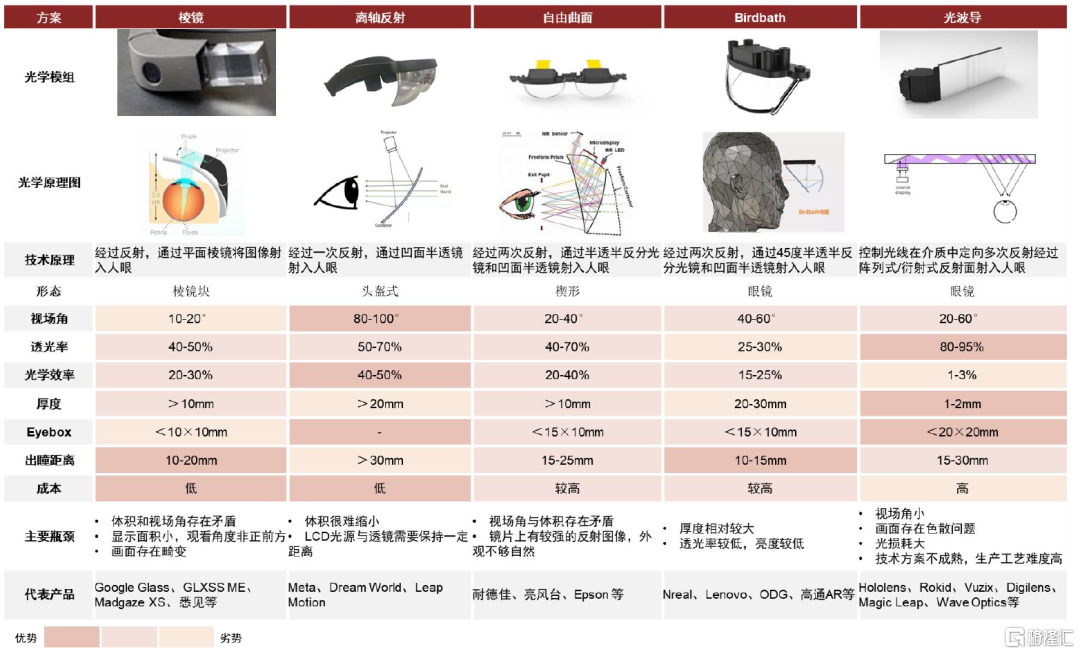

AR光学显示方案多元化,Micro OLED加速渗透。近期,Xreal、Rokid等品牌均发布最新款AR眼镜,主打C端消费场景,光学方案均搭载较为成熟的Birdbath+硅基OLED方案。我们认为,尽管光波导+Micro LED在体积及功耗等领域均有明显优势,但从成本及成熟度来看,Birdbath+硅基OLED方案可以将显示模组成本压缩至消费级产品的价格,且显示效果也能满足日常基本使用。

图表18:AR光学成像方案总结一览

资料来源:VR陀螺,各公司官网,中金公司研究部

图表19:AR光源方案总结一览

资料来源:MicroDisplay,MicroLED,VR陀螺,中金公司研究部

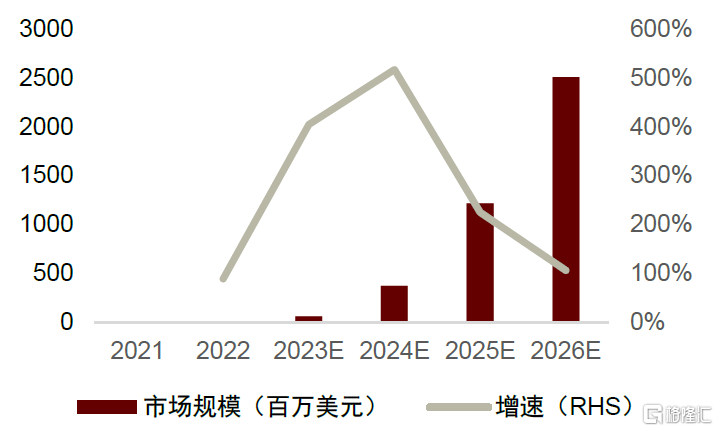

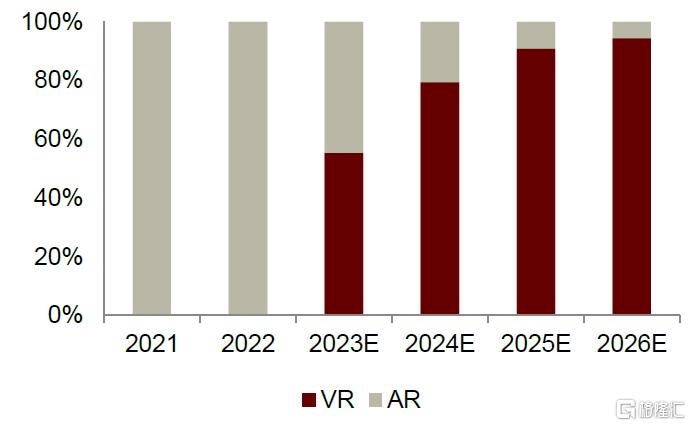

硅基OLED有望实现高速增长,VR渗透率提升推动规模扩大。近期,Rokid及Xreal均有新品发布,面向C端消费市场,均搭载硅基OLED屏幕。我们认为目前硅基OLED主要在AR产品应用。在VR领域,我们看好苹果Vision Pro有望推动硅基OLED的高端场景渗透持续提升。我们预测硅基OLED市场2026年有望达到25亿美元。

图表20:2021-26年硅基OLED市场高速增长

资料来源:IDC,中金公司研究部

图表21:VR有望成为硅基OLED成长动力

资料来源:IDC,中金公司研究部

风险提示

Micro OLED技术发展及产品落地不及预期。硅基OLED技术目前仍处在发展前期,多种生产及封装技术路径尚未清晰,生产良率较低,如果良率提升不及预期,或将影响产品生产成本及客户采购意愿,导致产品最终落地情况不及预期。

下游终端出货不及预期。Micro OLED目前下游主要为ARVR等消费电子新型终端,市场规模与产品出货量高度相关,如果ARVR硬件出货不及预期,或将导致硅基OLED市场规模低于预期,从而影响行业内相关公司发展空间。

注:本文摘自中金公司2023年11月28日已经发布的《ARVR系列#6:Micro OLED虚实交互之窗》

李澄宁 分析员 SAC 执证编号:S0080522050003 SFC CE Ref:BSM544

贾顺鹤 分析员 SAC 执证编号:S0080522060002 SFC CE Ref:BTN002

彭虎 分析员 SAC 执证编号:S0080521020001 SFC CE Ref:BRE806

黄天擎 分析员 SAC 执证编号:S0080523060005 SFC CE Ref:BTL932

温晗静 分析员 SAC 执证编号:S0080521070003 SFC CE Ref:BSJ666

下载格隆汇APP

下载格隆汇APP

下载诊股宝App

下载诊股宝App

下载汇路演APP

下载汇路演APP

社区

社区

会员

会员