3月27日工信部联合三部委发布《通用航空装备创新应用实施方案2024-2030年》[1] 提出未来以电动化为主供、兼顾混动等其他路线,加速电推进系统的技术突破,加快涡轴、涡桨发动机的研制以及100-200马力活塞发动机批量交付,同时开展400kw以下混动系统研制、250kw以下电驱动规模化量产和500kw级产品验证,我们认为动力系统是eVTOL发展的关键。

摘要

市场多以竞争激烈的新能源车电机类比eVTOL电机,但我们认为eVTOL动力系统相对壁垒更高,且价值量占比较大,未来有望出现产业龙头。汽车电机与eVTOL电机的区别在于eVTOL电机、电控需要合并进行适航,这一定程度上提升了市场潜在集中度。此外电机本身价值量价高,全生命周期内需更换3~4次,我们预计整体电机成本占比或达到20~30%。

eVTOL动力系统认证要求高,具备先发优势。TC型号合格证难度较高,这需要供应商与整机厂在工艺细节、技术选择等多维度上充分适配且从较早期便开始合作,而一旦认证通过整体合作粘性相对较高,整机厂基于时间成本和安全担忧等往往更换供应商的意愿较低。eVTOL电机相较汽车电机而言投入高、周期长、难度大限制了传统汽车电机厂商的参与意愿,但也构成了已参与厂商的先发优势。

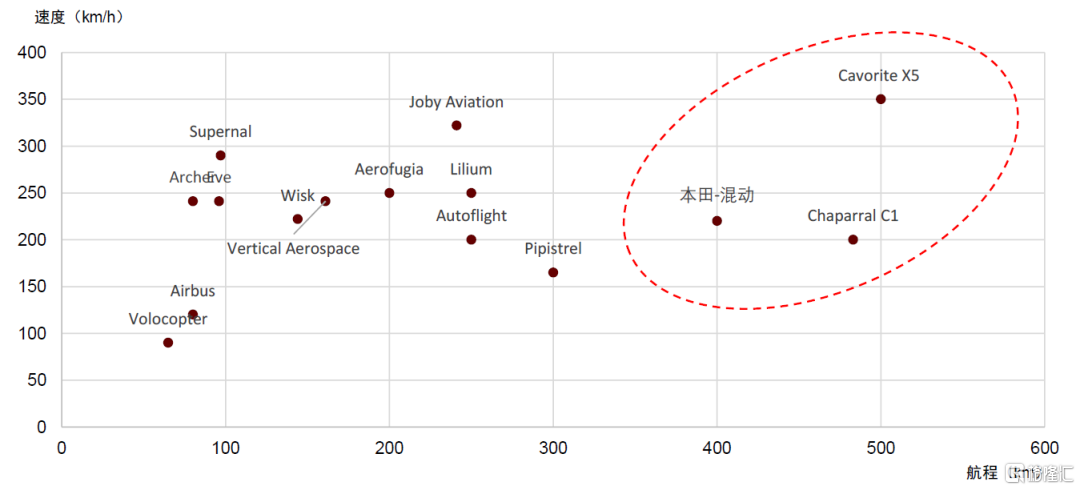

eVTOL纯电航程普遍较短,若eVTOL商业化进度超预期混动或有望成为有效补充。国内大多数整机厂采用纯电技术路线但航程普遍在100km左右,海外诸如本田、Elroy Air的chaparral C1采用混动技术可以实现400-500km航程。我们认为未来或以纯电为主,兼顾混动等其他路线。

eVTOL动力部件主要分为电机、电控、高压部件、冷却系统、推进器等,高推进功率下适配高电压体系,设计、制造端均存在较高难度。以电机电控为例,其需要遵循DO-178/D0-254/D0-160的适航要求,此外电控的高压耐受性和安全性、电机的高扭矩密度/高功率密度、推进器螺旋桨叶片设计/材料等均构筑eVTOL动力系统的结构难点。

风险:政策支持不及预期,产业化进度不及预期

正文

核心观点

观点1:我们认为eVTOL动力系统价值量大且壁垒较高,竞争厂商较少未来国内有望走出产业龙头

市场大多以竞争激烈的新能源车电机类比eVTOL电机,但我们认为eVTOL动力系统与汽车动力系统至少存在以下两点不同:

eVTOL动力系统集成度更高,或更多以类似汽车“多合一”形式出现:新能源汽车电驱动采购分为电机、电控、减速器等,多数零部件厂商供应单品为主。但eVTOL电机/电控需合并进行适航认证,这一定程度上提高了供应商在产业链能够参与的潜在价值量。此外考虑到本身动力系统适航认证严苛,未来eVTOL动力系统或区别于汽车电机较为分散的格局。

eVTOL动力系统的价值量较大,未来低空飞行是万亿级赛道,动力系统的核心公司同样值得期待。工信部联合三部门发布《通用航空装备创新应用实施方案(2024-2030 年)》提出2030年低空飞行形成万亿级市场规模。对于动力系统而言,我们预计其占整机成本约为20~30%,其中单电机价值量约10万元左右,配套电控等价值量有望升至10~15万元,此外全生命周期中还需要进行3-4次的电机更换。

观点2:我们认为eVTOL动力系统的先发优势较为突出

eVTOL的动力系统壁垒主要体现在其要求较高(航空级>车规级>工业级),需要符合DO-254、DO-178等一系列航空标准和规范。从产品的直接技术参数来看,eVTOL电机在扭矩密度、功率密度等方面也较传统汽车电机有更高的要求(详见下文)。此外TC型号合格证难度较高,这需要供应商与整机厂在工艺细节、技术选择等多维度上充分适配且从较早期便开始合作,而一旦认证通过整体合作粘性相对较高,本质来看是认证的时间成本和更换的安全隐患担忧等构筑了其先发优势。从参与厂商来看,全球范围内主要是罗罗、赛峰等原航空发动机厂商切换至电动飞行器动力系统以及部分科研机构等,eVTOL动力投入高、周期长、难度大且在前些年商业化不明朗的情况下也限制了传统汽车电机厂商的参与意愿,但也因此构筑了已有厂商的先发优势。

观点3:eVTOL目前纯电航程普遍较短,若商业化进度超预期混动或有望成为有效补充

目前来看,国内大多数整机厂采用纯电技术路线但航程普遍在100km左右,海外诸如本田、Elroy Air的chaparral C1采用混动技术可以实现400-500km航程。对比新能源汽车混动及纯电技术路线的变化,我们可以看到早期由于混动较为耗油,且以燃油车架构为基础布置电力电子架构和电池较为复杂且带电量不足导致混动路线受到制约。但随着混动的持续发展,我们看到带电量的提升和成本的持续下行,混动在续航方面的优势也持续得到市场认可。我们认为当前eVTOL的动力技术市场选择与早期的新能源汽车具有一定的相似性,若低空飞行在空域改革、基础设施建设、法律法规等进展超预期的情况下,我们认为混动技术路线或有望成为eVTOL发展的有效补充。此外《通用航空装备创新应用实施方案(2024-2030 年)》也提到以电动化为主攻方向,兼顾混合动力、氢动力、可持续燃料动力等技术路线,加快航空电推进技术突破和升级。

1、为什么eVTOL需要电动化?

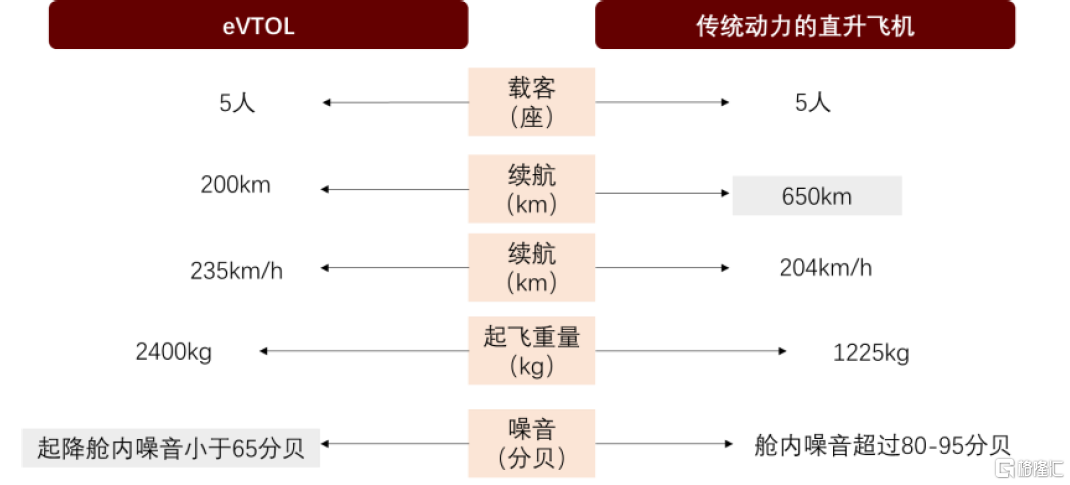

eVTOL(Electric Vertical Take-Off and Landing电动垂直起降器)区别于传统直升机,采用电推力系统替代传统发动机,如果是混合动力也被成为HVTOL(Electric Vertical Take-Off and Landing)。回答标题的这个问题,实际上是在对比eVTOL和传统直升机的优劣,我们认为相较于传统发动机而言,电动化对于飞行器而言具有诸多优势,我们选取同为5座机型的沃兰特E20 eVTOL和传统直升机罗宾逊R66进行对比:

整体而言,eVTOL在续航、承载能力等方面仍然较直升机具有一定差距,但在噪音、效率、成本、设计自由度方面具有更大优势,也有望成为未来节能减排、城市空中交通的主流选择。

节能高效:电推动系统的效率远胜燃油动力效率。动力系统的效率等于各个子模块的效率乘积,根据《分布式电推进飞机电力系统研究综述》[2]目前来看,电池、电机的效率几乎都在95~98%,螺旋桨效率再80-85%,而传统燃油动力推进效率多为40%左右,eVTOL相比于传统燃油动力而言具有天然的高效优势。

设计自由:电推动系统的尺度效应是eVTOL可以进行分布式动力系统设计的前提。相较于传统动力形式,电推动系统具有尺度效应(功率相对尺度是独立的)的天然优势,即不论电机电控的功率是否分散,他们的功率比重和效率基本不变,但缩小燃油发动机尺寸其质效比会受到很大影响。电推动系统的尺度效应使得eVTOL大大增加了总体设计的自由度,突破传统设计框架,也是eVTOL可以采用分布式动力架构的前提。

低成本:eVTOL无需较高的运营成本。直升机的运营成本包括燃油成本、驾驶员成本、发动机维修成本、保险等,而eVTOL的动力为电力成本天然较燃油成本更低,此外无需发动机维修成本,而随着动力电池能量密度的进一步升级和成本的进一步下降,因此在未来实际运营的角度来看,eVTOL具有更高的运营性价比。

低噪音:电推动系统的噪音来源天然较少,低噪音是未来城市空中交通的基础。新能源汽车噪音远低于传统燃油车,飞行器同理。以直升机为例,其噪音来源为旋翼破空噪音、发动机噪音以及尾翼噪音,但eVTOL采用电推力系统作为动力,并无发动机噪音。我们对比5人座的直升机和eVTOL,可以看到罗宾逊R66的噪音誉为80-95分贝,而E20的起降舱内噪音小于65分贝,根据交通部发布的《机动车运行安全技术条件》汽车(纯电动汽车、燃料电池汽车和低速汽车除外)驾驶人耳旁噪声声级应小于等于 90dB(A)[3]。eVTOL的终极畅想在于城市空中交通,因此低噪音是其运行的合理前提。

图表1:eVTOL与直升机的对比

注:以沃兰特E20与罗宾逊R66的5座型直升机进行对比 资料来源:公司官网,中金公司研究部

2、eVTOL需要怎样的动力系统?

典型的eVTOL动力系统构型以及电力电子架构

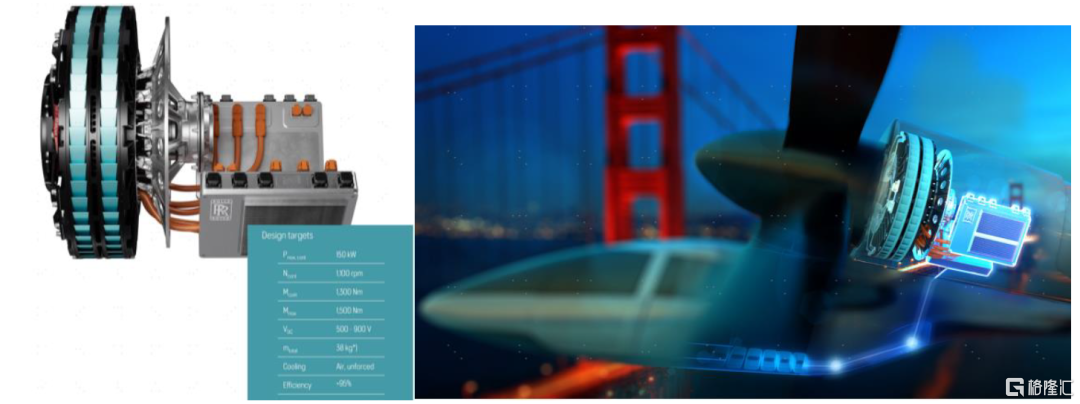

eVTOL的电推动系统普遍采用分布式电推进设计技术,具体来看单个动力系统主要是由电机、电控、散热器、推进器等模块组成,其中电机是核心动力单元。分布式电推进系统(DEP)是由多个电机驱动分布在机翼或者机身上的螺旋桨/涵道风扇来作为推进器的动力装置,进而优化机体周围流场降低阻力且减少噪音,例如德国Lilium的JET eVTOL飞行器采用36个分布式电推动倾转涵道风扇来作为推动系统。就单个动力装置而言,电推进技术通过高功率密度电机带动螺旋桨/涵道风扇旋转进而提供飞行动力。而动力系统设计的关键主要是追求高功质比(功率/质量)电机和小型化电驱的可靠性,以及高电压下的电机内部绝缘、结构强、散热等问题。

图表2:电动飞机的动力系统示意图(罗罗公司150kw电机的示意图)

资料来源:罗罗公司官网,中金公司研究部

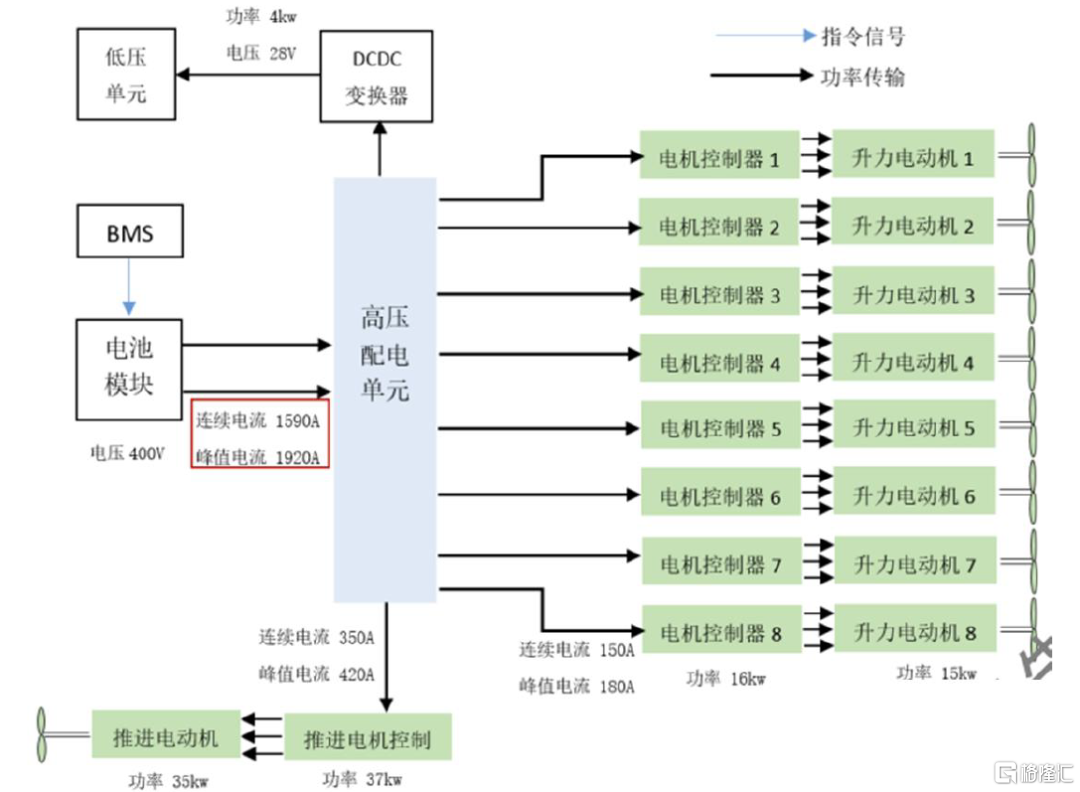

图表3:eVTOL动力系统的电力电子架构

注:仅以某电压平台为例 资料来源:卧龙电驱官网,中金公司研究部

路线之辩:工信部发文未来主攻纯电,兼顾混动及氢动力等其他路线

类似新能源汽车混动路线在动力电池技术突破前是提升能量密度的重要手段,未来或有望以纯电为主,兼顾其他路线。复盘新能源汽车的动力技术演进路线,我们可以看到在早期电池性能尚未达到理想状态的时候混动是实现长续航历程的较优选择。当前来看,国内多数eVTOL采用纯电路线,但海外本田、Horizon Aircraft等也通过混动技术来实现长距离航程,航程可达300-500km,而纯电的航程多数为50-250km左右。近期工信部与其他三部门联合发布的《通用航空装备创新应用实施方案 (2024-2030 年)》开展 400kW 以下混合推进系统研制;推进 250kW 及以下航空电机及驱动系统规模化量产,以及 500kW 级产品应用验证,并提出以电动化为主攻方向,兼顾混合动力、氢动力、可持续燃料动力等技术路线,加快航空电推进技术突破和升级。

图表4:混动及纯电的航程和速度散点图(红圈中的为混动技术路线,其余为纯电)

资料来源:各公司官网,中金公司研究部

纯电:纯电推进系统主要由电池和电推力系统组成,不需要发动机,而也正是由于不需要发动机的特点使得eVTOL具有零排放、低噪音等众多优点。短期来看,由于电池技术制约飞行器载重、航程等难以突破较长距离,但随着固态电池、锂金属电池等进一步突破,纯电技术路线也有望打破此前掣肘。

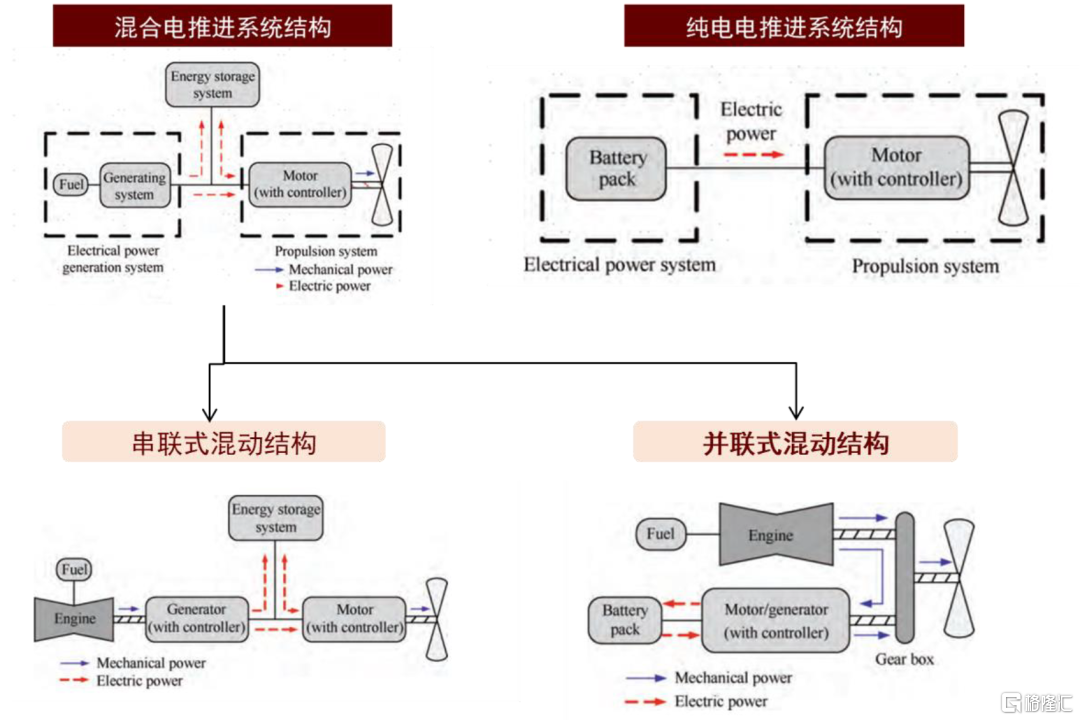

混动:混动的垂直起降飞行器又称为HVTOL,是由发动机和电机共同作用的推进系统,一定程度上类似混动汽车的动力系统架构。一般而言,根据发动机和电机的工作关系可以讲其混动类型进一步划分为串联结构(耦合关系)和并联结构(解耦关系),其中核心的区别在于电机与发动机是否解耦。

并联:发动机和电机共同驱动推进器(螺旋桨/涵道风扇),电机主要是起到蓄能及引擎辅助。这样的结构优点在于当发动机未能在最佳工况点运行,电机可以提供不足的功率,但如果发动机本身的做工超过飞行所需,则电机可以吸收多余能量,因此整体的推动系统效率较高。但缺点在于发动机的存在使得传动机构仍然复杂,一定程度上制约了混动系统的综合性能。一般的工作模式为,在垂直起降阶段发动机和电机共同提供动力需求,当达到巡航阶段,电机切换至辅助模式或者蓄能模式。

串联:发动机不直接功能,为电机提供能量。串联结构主要是通过涡轮发电机驱动来为分布式电推力系统的多个电机提供动力,这样的结构虽然相对更为复杂,但是却大大提升了整体飞行器结构设计的自由度。空客的Airbus和NASA的N3-X均采用这样的技术路线。

图表5:分布式电推进系统结构

资料来源:孔祥浩等. "分布式电推进飞机电力系统研究综述." 航空学报 39.1(2018):17.;中金公司研究部

#1电机:设计核心在于大扭矩密度和大功率密度以提升推重比

电机是电推进系统实现大推重比的关键。通常2吨重的飞行器配8只电机(从安全性角度需要冗余)、整体电推进系统的质量可以达到飞行器起飞质量的20%以上。eVTOL电机要求功率密度、转矩密度高,主要采用永磁电机技术,并且与新能源电机相比,其性能和可靠性要求更高:

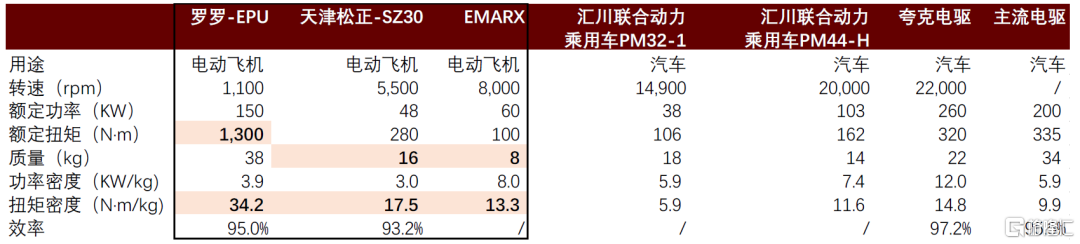

eVTOL电机设计的核心要点在在于高功率密度、高扭矩密度,电动飞机功率密度与高端汽车电驱接近,但是扭矩密度远超传统汽车。电动飞机的电机特点为低速高扭,我们以罗罗150kw的EPU电机为例,我们测算其扭矩密度约为34.2N·m/kg,而汽车电机领域代表性的埃安汽车的夸克电驱扭矩密度约为14.8Nm/kg,不到罗罗的1/2,此外松正、EMARX的扭矩密度也多为10-20Nm/kg,但主流电驱动及汇川技术的扭矩密度约为10Nm/kg左右。此外新能源车电机也难以满足飞行器电机的高带宽转速控制等需求特点。

图表6:电动飞机的电机相较于汽车电机的要求在于相同功率情况下的单位扭矩密度更高

注:松正电机的功率和质量范围取其max值进行计算 资料来源:各公司官网,中金公司研究部

不同功率的应用场景有所不同,从特种应用无人机到物流配送无人机,再到eVTOL整体的功率等级不断提升。我们认为4kw-30kw主要为小功率产品,50-175kw左右为中功率产品,200kw~2-10MW为大功率产品,其中小功率主要应用于无人机、物流配送等,代表性公司主要有EMARX等;中功率产品则主要应用于未来城市空中交通的多座eVTOL,代表性的电机公司主要有赛风(SAFRAN)、罗罗(RollsRoyc);大功率产品主要用于未来的直线飞机,代表性公司有Magnix。

图表7:不同功率电机对应的下游需求

资料来源:卧龙电驱官网,中金公司研究部

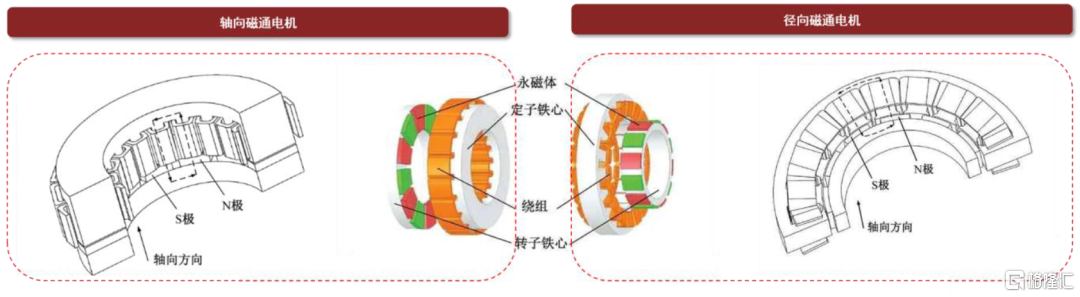

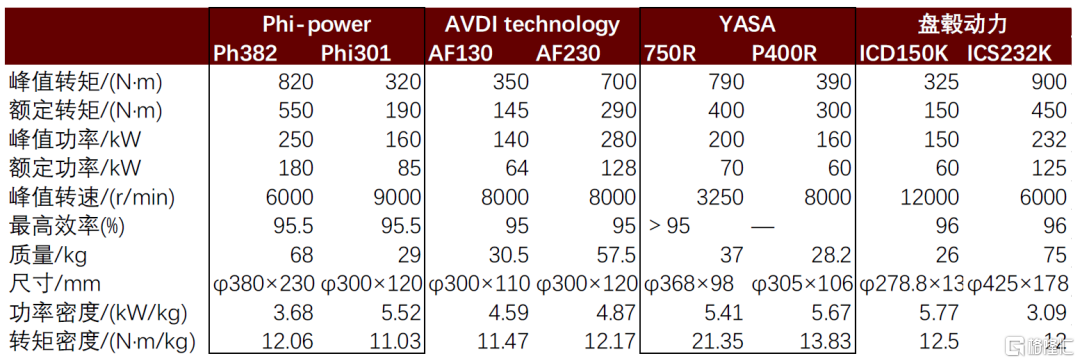

当前eVTOL电机大多为轴向/径向电机,未来飞行器电机的“圣杯”为超导电机。eVTOL的电推动系统的电机主要为永磁同步电机,而永磁同步电机有主要分为轴向磁通电机和径向磁通电机两类。其中轴向磁通电机的定子和转自部分轴向相对配置从而保持径向长度一致,而径向磁通电机则讲转自装配于定子内部,从而保持轴向长度一致。其中轴向磁场永磁电机有更短、更直接的磁通路径,效率和功率密度更大,也因其高紧凑性及高转矩密度受到广泛关注。我们看到目前国内外轴向磁通电机厂商的扭矩密度和功率密度仍然较为出色。

图表8:轴向磁通电机与径向磁通电机结构对比

资料来源:EDC电驱未来,中金公司研究部

图表9:轴向磁通电机参数

资料来源:关涛,刘大猛,何永勇.永磁轮毂电机技术发展综述[J].电工技术学报,2024,39(02),中金公司研究部

超导电机是电动飞行器的电机圣杯,全超导电机的功率密度具备超过25kw/kg的潜力[4]。超导电机本质是电励磁无刷同步电机,但绕组均有超导线材制成,从而获得远超传统电机的功率密度和效率。根据《航空动力期刊》NASA曾为N3-X通过安装在机头的两个涡轮发动机驱动4台超导电机发电,每台发电机在为3-~4台功率为2~2.5MW的超导电机供电,整体的推进功率可达35MW。但超导电机的成熟应用仍然面临诸多问题,例如超导技术高度依赖冷却系统,进而实现超导状态但也同步影响电机的可靠性等问题。此外大功率、高效率的电控技术也有待突破。

图表10:eVTOL电机类型及其功率参数

注:“a”表示根据电机总重量计算的功率密度;“b”表示根据电机及电机驱动器总重量计算的功率密度;“c”表示根据电机有效材料重量计算的功率密度

资料来源:张卓然,陆嘉伟,张伟秋,等.飞机电推进系统高效能电机及其驱动控制技术[J/OL].中国电机工程学报[2024-03-30,中金公司研究部

#2 电控及高压部件:高功率推进系统也要求电控及相关部件匹配高电压体系

在电动飞机的设计中,较高的推进功率也要求更高的电压等级通过小电流以克服线缆重量过大和产热等问题,而高电压也对电控以及相关的高压部件提出了更高的要求。根据卧龙电驱官网,小功率飞行器电机约为4kw-30kw,配套电压为100v/350v;中功率飞行器电机功率约为50-175kw,配套电压为600v/800v;而大功率飞行器电机功率约为200kw~2-10MW,其配套电压为700V~1000v左右。而电压等级的提高对于直接使用高压的电驱动系统提出更高的要求,不仅要求其能够承受较高的电压冲击,也需要在电压瞬时变化以及电压浪涌等情况下的具备耐压能力。此外高压系统下,电控容易出现电弧和电晕,且对线路保护也有更高的要求。

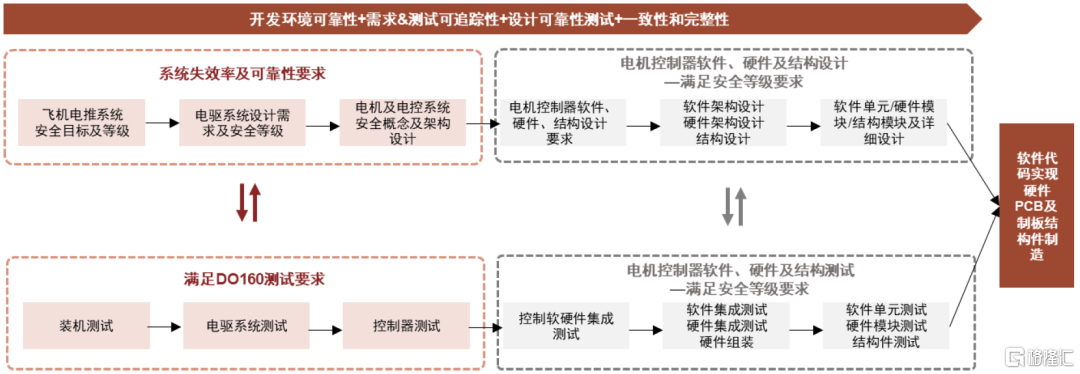

电控:电控的开发需要满足适航标准电驱系统的正向开发流程,主要是满足软硬件的高可靠性的系统设计需求。分布式电推进系统中电控装置的重量占整体电气系统总重量超过30%,直接影响飞机的飞行效果和运动能力,因此需要适应更严格的适航标准,电控的适航标准主要遵循DO-178、D0-254、D0-160。此外电机与电控的对应关系也并不完全是一对一,以罗罗的两款飞行器电机为例,其150kw的EPU主要由一套电机和两个电控组成,350kw的飞行器EPU则由一套电机和四个电控组成。

图表11:电机控制器的适航开发过程示例

资料来源:中国电源学会CPSS,中金公司研究部

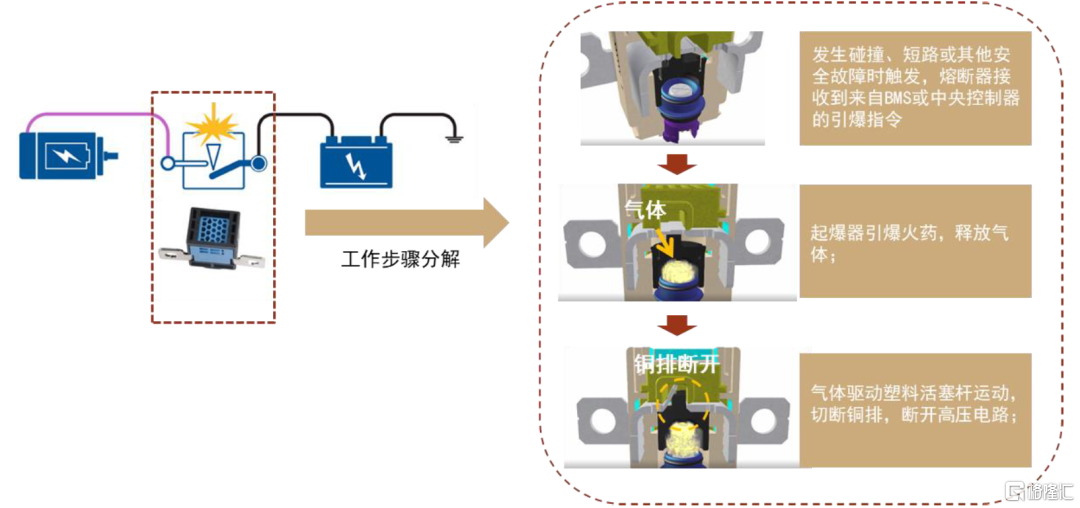

配电系统:继电器和熔断器需适配更高电压平台,产品规格更高。配电系统的核心部件是继电器和熔断器,起到开关控制和电路保护的作用。相对于当前主流的400VDC新能源车架构以及传统飞机270VDC架构,eVTOL在垂直起飞和悬停期间需要使用高功率无刷直流电动机提供每分钟2300转到20000转的风扇转速来获得升力,会采用更高电压等级的电气架构、平台电压达到800V以上,相应的高压直流继电器、高压熔断器需要重新适配高电压、高功率的需求,带来产品规格的升级。另一方,产品性能需要满足eVTOL特殊的工况要求,包括耐用性、抗浪涌能力、抗振动冲击能力以及小尺寸、轻重量等。

此外,考虑到eVTOL对可靠性、响应精度要求更高,且面临更复杂的工况环境、需要灵活应对突发事件带来的电路保护需求,我们认为或将带来主动保护特性的激励熔断器应用增加。相较于传统热熔断器依靠电流积热效应熔断熔丝,激励熔断器靠外部信号触发,比如安全气囊点火信号等等,炸药爆炸后,释放能量推动驱动机构运动,切断母排(Copper bar),同时,通过内部结构设计、灭弧设计,来熄灭电弧;具备响应速度快、寿命长、支撑更大功率输出、可依据故障场景触发等优势,且不存在与继电器电流匹配的问题。

图表12:激励熔断器工作原理

资料来源:Autoliv官网,中金公司研究部

#3 冷却系统:热管理为电推力系统保驾护航

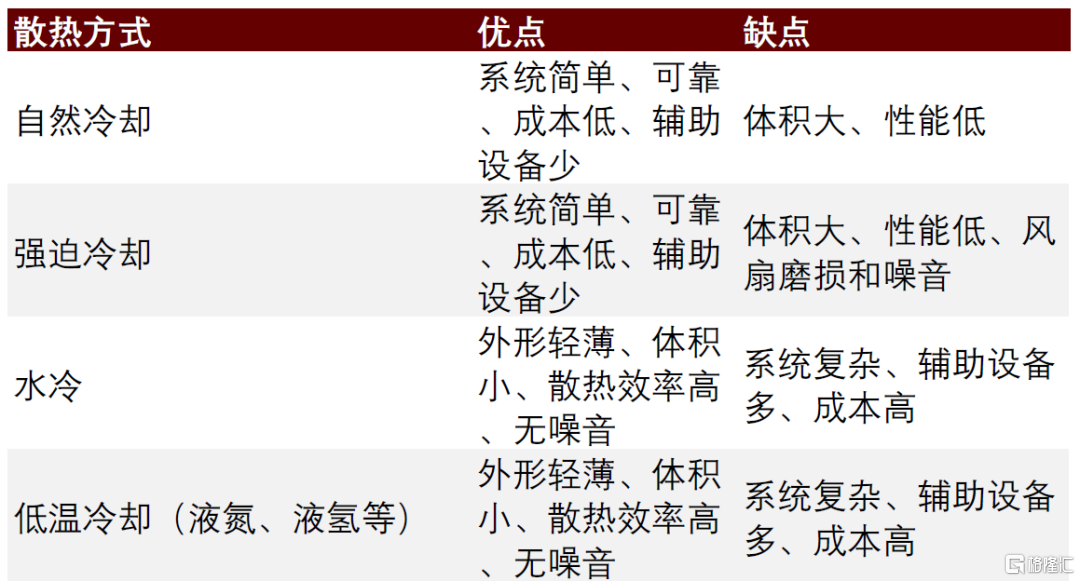

飞行器电机功率较高,在持续大功率的情况下也会产生大量热量,且如果是涵道构型的eVTOL更会面临动力系统高温的问题,而高温会进一步导致电机内部永磁体的退磁以及电机绝缘构件的有效性,因此散热就成为了较为关键的问题。常见的散热方式主要有风冷和液冷,一般而言,低功率密度的电机适宜采用自然冷却和强波风冷;中功率密度的电机一般采用液冷,而更高功率密度的电机主要采用混合冷却系统。

图表13:eVTOL电机散热的主要方式

资料来源:张卓然,陆嘉伟,张伟秋,等.飞机电推进系统高效能电机及其驱动控制技术[J/OL].中国电机工程学报[2024-03-30,中金公司研究部

#4 推进器:最终升力机构,结构设计、轻量化、效率及降噪是核心要素

对于一套电动系统而言,其推进效率主要由电池效率、电机效率、推进器效率共同组成,其中电池、电机的效率多为95~98%,而推进器的效率多为80-85%,仍有一定提升的空间。大多数的推进器结构都以碳纤维复合材料为主,碳纤维材料密度较低能实现较好的轻量化,波音787之中50%左右的结构由复合材料制成,小鹏旅行者X2旋翼桨叶也采用碳纤维环氧树脂基复合材料,提升了结构刚度和轻量化水平。从结构端来看,目前推进器主要分为两大类:开放式旋翼以及涵道式风扇。

开放式旋翼:开放式旋翼的技术较为成熟,国内亿航、峰飞、小鹏汇天等多家eVTOL厂商选择开放式旋翼,但各家的旋翼叶片数量有所不同,例如亿航EH216-L(最大载荷250kg)采用8旋翼的双层双叶片结构、时的科技E20(有效载重450kg)采用6旋翼的单层五叶片结构。更多的叶片数量能够提升螺旋桨的升力和效率,但是也会导致更大的噪音和更复杂的机械结构,同时考虑到多数厂商采用碳纤维复合材料多叶片结构也会导致更高的成本,因此叶片数量、大小、构型是在不同应用场景、产品设计性能、成本等多个因素之间最终权衡的结果。

涵道风扇:涵道风扇是若干叶片被环形涵道包络而形成的结构,环形涵道相较于开放式旋翼能够抑制螺旋桨叶片尖端的涡流,产生更高的气动效率,同时涵道的结构也一定程度上能起到在转子爆破的适航产生保护效果。涵道风扇可以设计的更加紧凑,在起降空间狭小的场景中应用。Volocopter的Volo Region采用了6个升力旋翼以及2个推进涵道的设计。

图表14:Volo Region的示意图(6开放旋翼+2推进涵道)

资料来源:公司官网,中金公司研究部

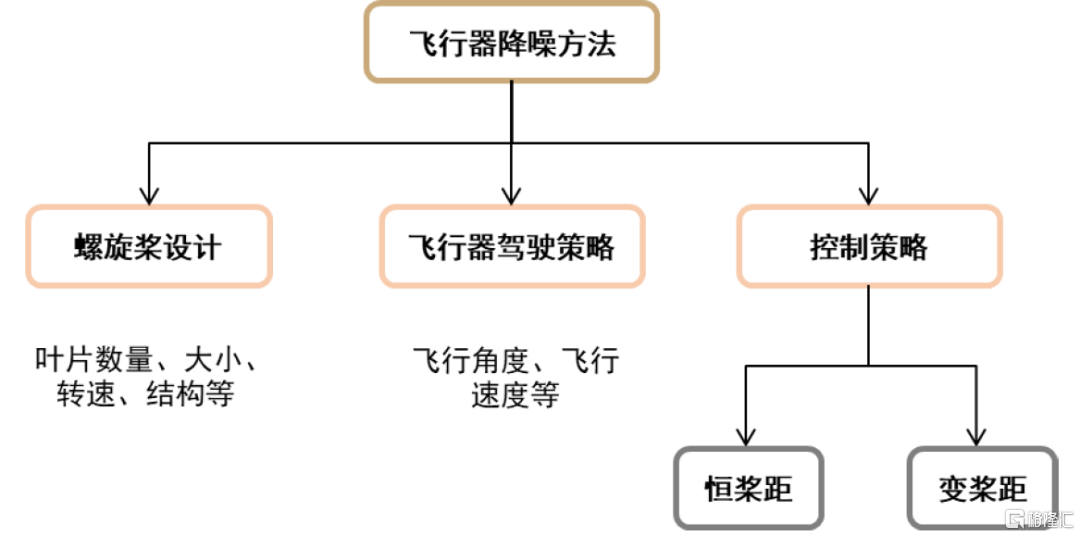

此外推进器的另一个关键问题在于降噪,eVTOL的噪音来源绝大多数是旋翼破空的噪音。虽然eVTOL相较于直升机已有较好的降噪效果,但传统直升机的其他降噪措施仍然值得eVTOL借鉴。例如螺旋桨的设计(例如叶片数量、桨距结构)、驾驶策略、控制策略等都直接影响噪音水平。举例来看,根据时的科技,大直径低转速的五叶螺旋桨可以有效降低噪音;OVERAIR也提到实现主要降噪功能之一的组件是安装在飞行器上的4个相对较大、相对缓慢运转的螺旋桨,每个螺旋桨具有3片复合材料桨叶。

图表15:eVTOL的降噪策略

资料来源:An Investigation of Piloting and Flight Control Strategies on Generic eVTOL Noise,Bhaskar Mukherjee etc 2022,中金公司研究部

风险提示

政策支持不及预期:eVTOL产业包括起降站等基础设施建设、整机及零部件制造、空域管理等信息系统等,环节多、难度大、投入高。且当前eVTOL仍然处于产业发展早期,类似早期的新能源汽车,若政策支支持力度不及预期可能会导致产业发展速度不及预期。

产业化进度不及预期:从供给侧来看,eVTOL的飞控技术、综合航电等仍有一定难度,且飞行器的航程、速度等仍然受制于电池、电机的技术进步,若关键技术未有进一步突破可能存在eVTOL产业化进度不及预期的可能性。

注:本文来自中金公司2024年3月31日已经发布的《低空飞行观察(二):详解eVTOL需要怎样的动力系统》,报告分析师:曾韬 S0080518040001,江鹏 S0080523080006,王颖东 S0080522090002,杜懿臻 S0080122070112

下载格隆汇APP

下载格隆汇APP

下载诊股宝App

下载诊股宝App

下载汇路演APP

下载汇路演APP

社区

社区

会员

会员