硅片是集成电路制造领域中的基石材料,其质量直接影响到芯片的良率,行业呈现高资本投入、高技术难度等壁垒,市场长期由海外企业垄断,近年来随着国内企业生产制造能力提升,已初步实现6英寸及以下硅片的国产替代,8英寸硅片国产替代正在进行中,12英寸硅片已打破国内空白局面,国产化率有望迅速提升,我们认为国内硅片厂商迎来发展机遇。

摘要

集成电路制造中的基石材料,工艺难度复杂。半导体硅材料为晶圆制造材料主要组成部分,2020年占比约为35%,其质量直接影响制作完成芯片的质量和良率,硅片壁垒主要难点在于:1)生产工艺流程较多,尤其是长晶工艺包含大量“Know-how”,配套的单晶炉、多晶硅料亦非常重要;2)生产资金投入较大;3)较高的人才壁垒。

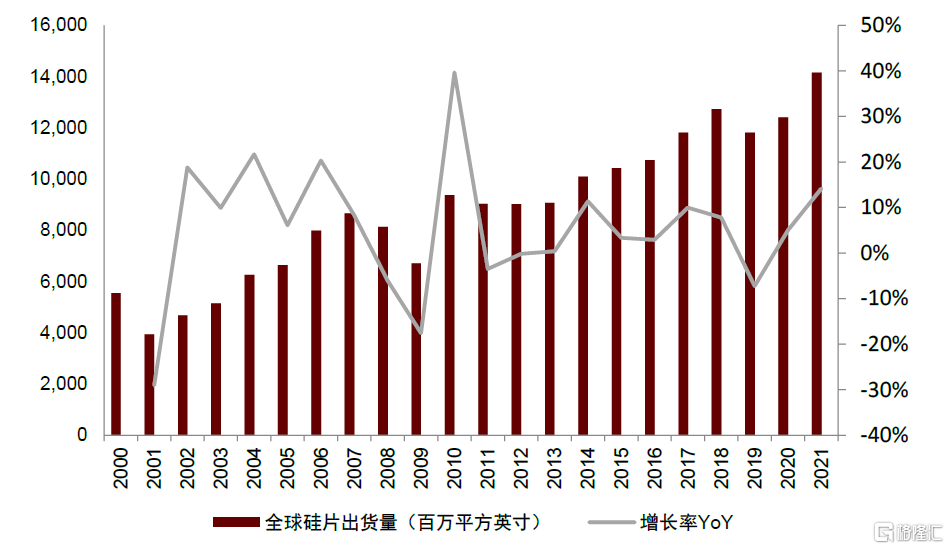

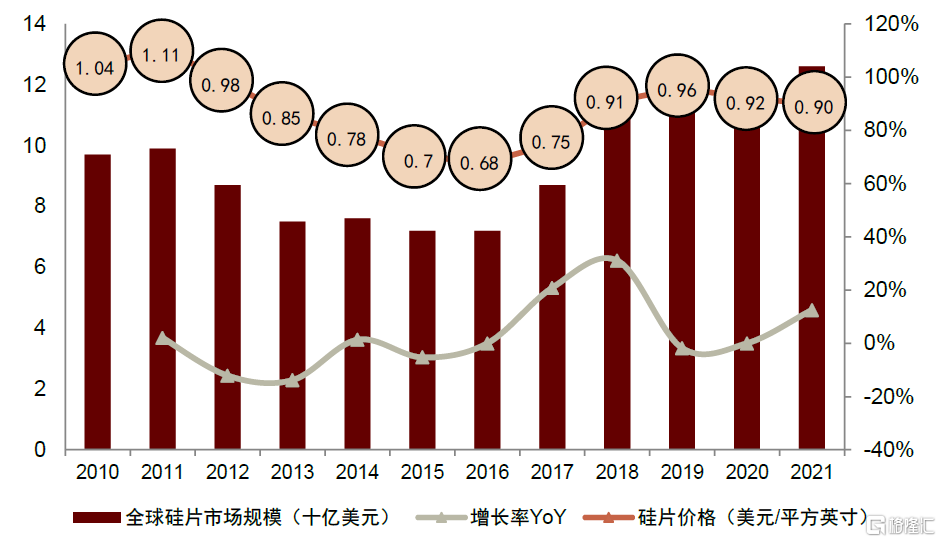

纵观硅片发展历史,未来有望进入快速增长通道。我们对硅片发展历史进行了复盘,认为整个产业呈现显著“马太效应”,且并购重组是硅片厂商提升竞争力的最有效方式之一。2021年全球硅片出货量总计141.65 亿平方英寸,市场规模达126亿美元,出货量达历史新高,主要原因为下游晶圆厂扩建带来的需求提升,我们对行业未来发展做出研判:1)未来三年硅片行业仍将处于供不应求的状态;2)12英寸硅片需求有望显著提升;8英寸硅片仍供需紧张;3)中国大陆硅片市场占全球份额有望持续提升。

8英寸硅片国产化率仍较低,12英寸硅片为未来突破关键。目前国内硅片产业链基本虽已布局较为完善,但部分环节国产化率仍较低。我们对国产化率进行分析,认为:1)6英寸及以下硅片目前已实现50%以上的国产化率,2)8英寸硅片国产化率仍较低,其中外延片略高于抛光片;3)12英寸硅片目前已初步填补国内市场空白,目前国内90-14nm,64/128层3D NAND抛光片、19nmDRAM抛光片及功率器件用外延片均已有企业实现批量供应,我们认为随着国内厂商逐步扩产,未来12英寸硅片国产化率有望迅速提升。

风险

下游晶圆厂扩产延迟、海外产能超预期扩建、国产化验证进度不及预期。

正文

硅片是半导体产业链的核心材料

硅片是半导体制造的基石材料,生产工艺复杂

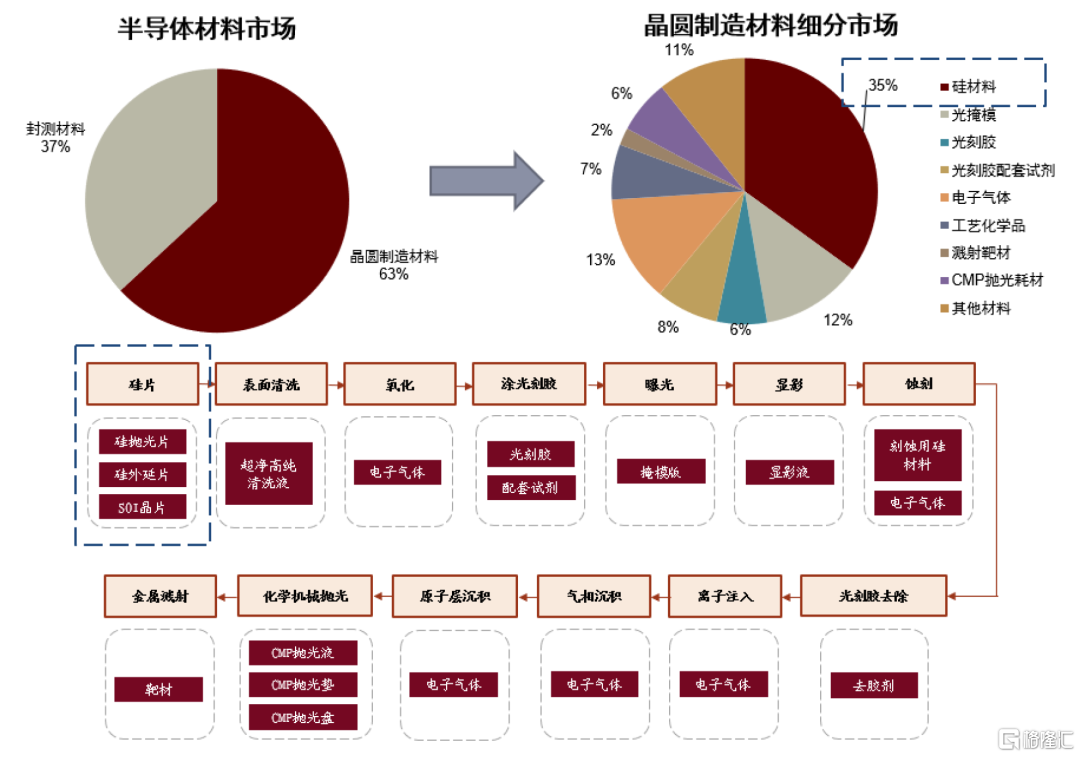

硅片是半导体产业链的基石,大部分集成电路的制造流程都是在半导体硅片上进行加工,根据SEMI数据,2020年晶圆制造材料占半导体材料63%,其中半导体硅材料为晶圆制造材料主要组成部分,占比约为35%,其质量直接影响制作完成芯片的质量和良率,从而影响整个半导体产业以及更下游的通信、汽车、计算机和消费电子等众多行业的发展。

图表1:半导体芯片制程与全球晶圆制造材料2020年成本占比

资料来源:SEMI,电子产业信息网,中金公司研究部

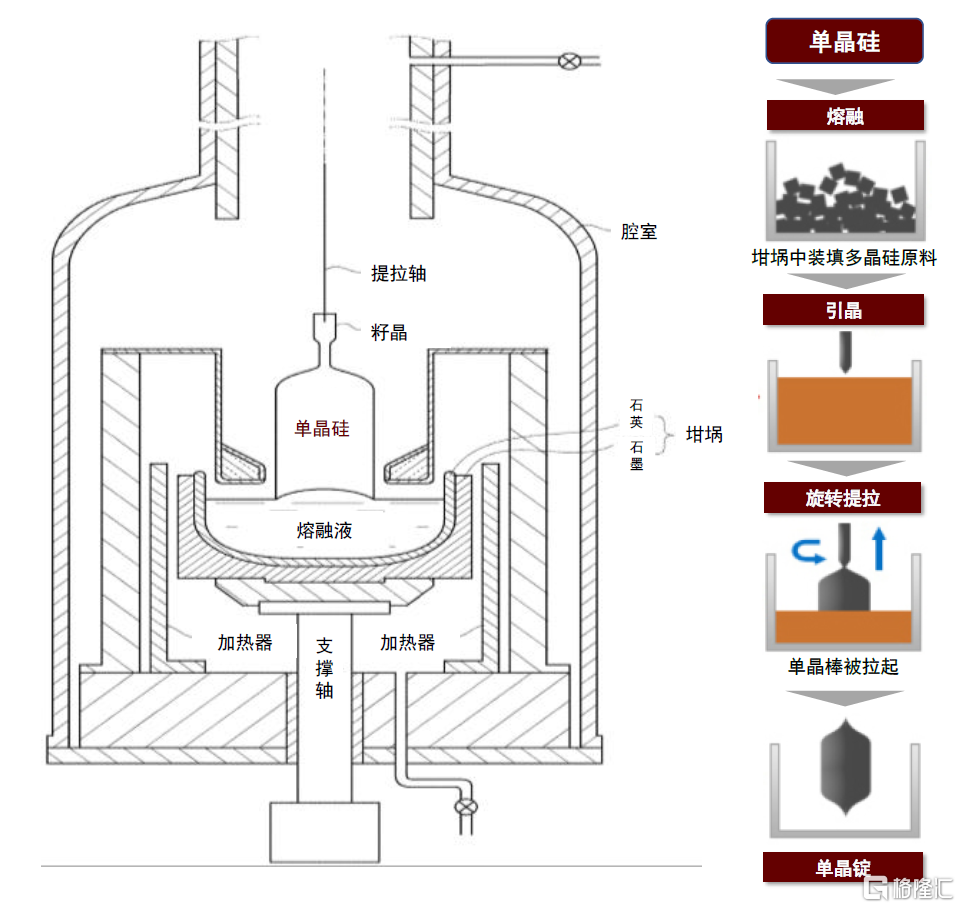

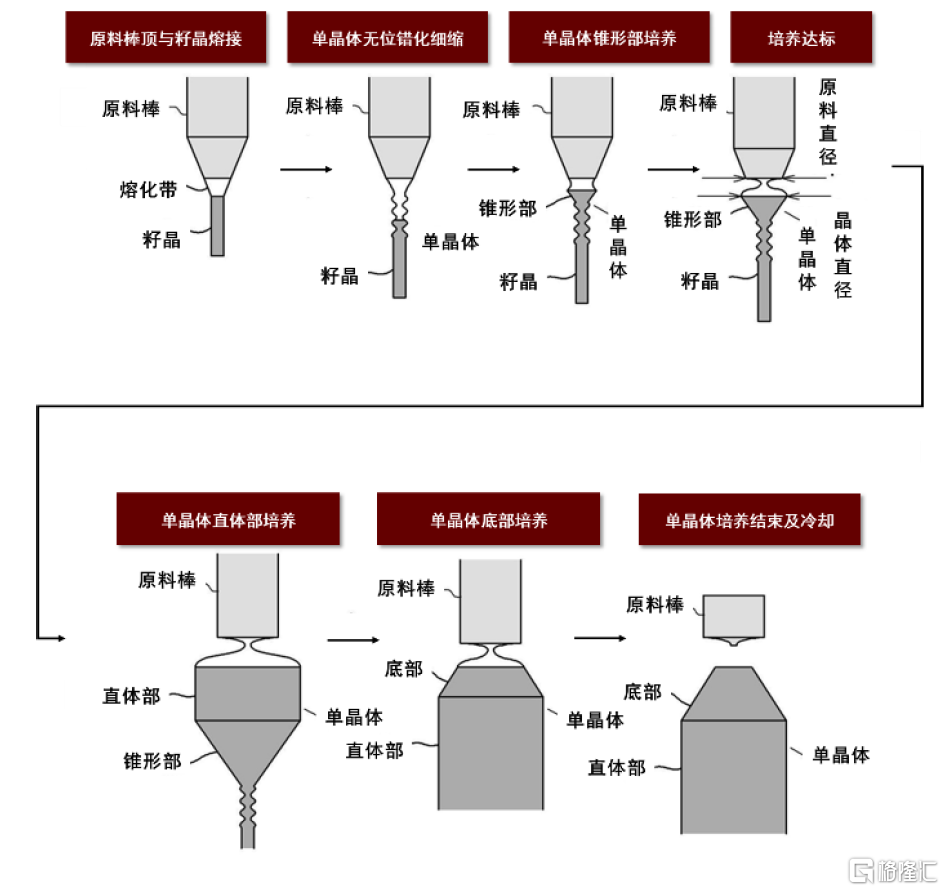

单晶生长技术:拉晶工艺是硅片制作核心工艺之一,主要流程为将电子级高纯度多晶硅拉制成单晶硅锭,单晶生长技术的重点在于保证拉制出的硅锭保持高纯度水平的同时,有效控制晶体缺陷的密度,单晶的生长过程决定了硅材料的直径、晶向、掺杂导电类型、电阻率范围及分布、氧碳浓度、少子寿命、晶格缺陷等技术参数。单晶的生长方法主要可分为直拉法和区熔法两种。

图表2:直拉法设备及制作流程

资料来源:安部贵裕. 单晶硅的提拉方法[P]. 日本:CN110719974A,2020-01-21.,SUMCO,中金公司研究部

图表3:区熔法单晶拉直过程

资料来源:佐藤利行. 单晶体的制造方法和装置[P]. 日本:CN107299387B,2019-10-18.,中金公司研究部

除单晶生长外,硅片制造还需后端加工技术,包括:切片、倒角、研磨、刻蚀、抛光、外延、退火、背封、清洗包装等技术,对单晶硅棒做一系列处理,最后产出成品硅片。

图表4:硅片生产工艺流程

资料来源:沪硅产业招股说明书,中金公司研究部

硅片制作过程中所用设备与耗材

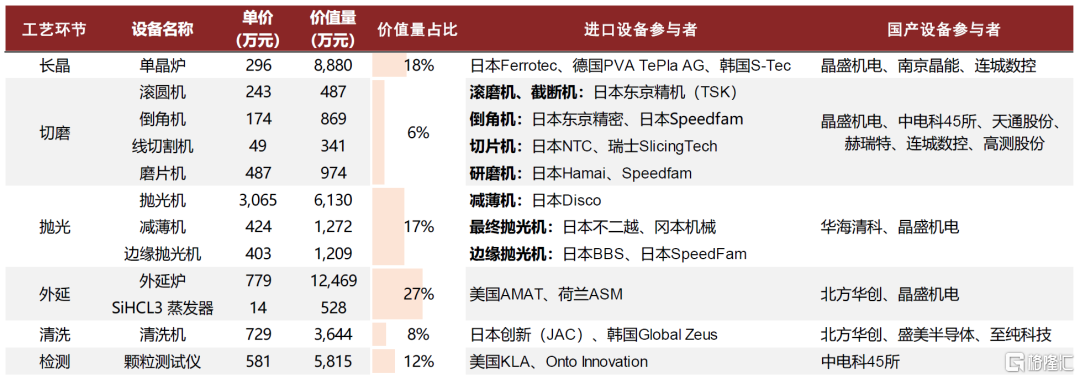

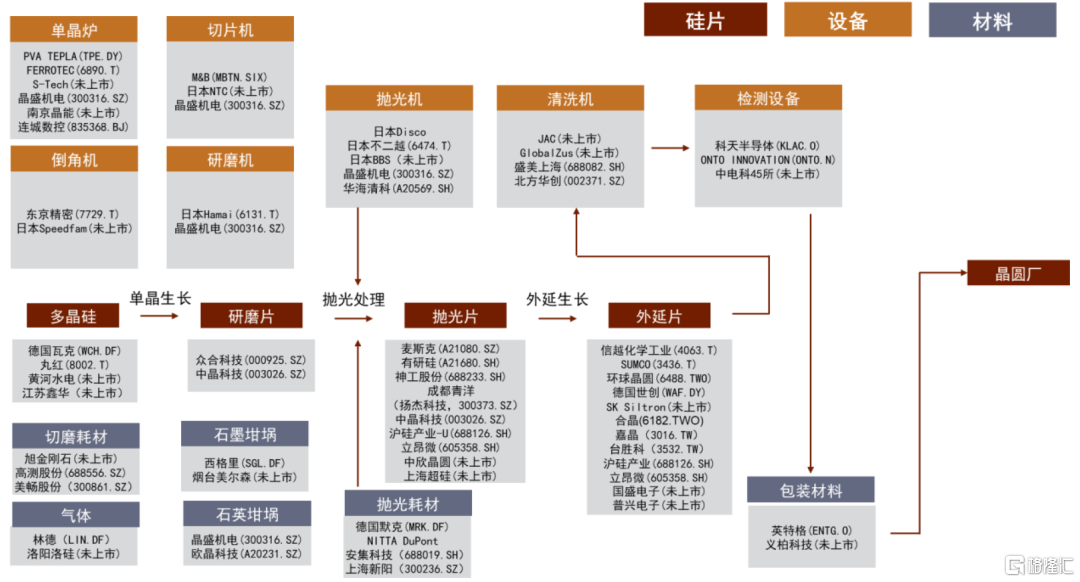

设备端:在硅片的生产过程中每个环节都会用到不同的半导体设备,包括单晶炉、切片机、倒角机、研磨机、抛光机、清洗设备和检测设备等。

►长晶设备为硅片制造工艺难点,对应价值量较高,成本占比约15%~20%,目前海外供应商主要为韩国S-Tech、日本的KE和日新技研,国内供应商主要为晶盛机电、南京晶能、连城数控等,目前长晶炉国产化率已较高。

►切磨设备包括滚磨、切片、研磨、减薄、倒角设备,成本占比约5~10%,目前主要供应商为日本SKK、Disco、东京精密等,加工端设备国内目前国产能力较弱。

►抛光设备成本占比约20%,价值量与长晶设备相当,海外供应商为日本BBS、冈本机械、Ebarra,国内供应商主要为华海清科,目前已部分开始国产替代。

►外延设备成本占比约15~20%,海外供应商为AMAT、ASM,国内主要供应商为北方华创,目前已部分开始国产替代。

►清洗、检测设备成本占比约10%,其中设备品类较多,清洗设备目前已逐步开始国产化,检测设备目前国内仍较薄弱。

图表5:2019年立昂微年产120万片8英寸硅片项目设备投资情况

资料来源:立昂微招股说明书,公司公告,中金公司研究部

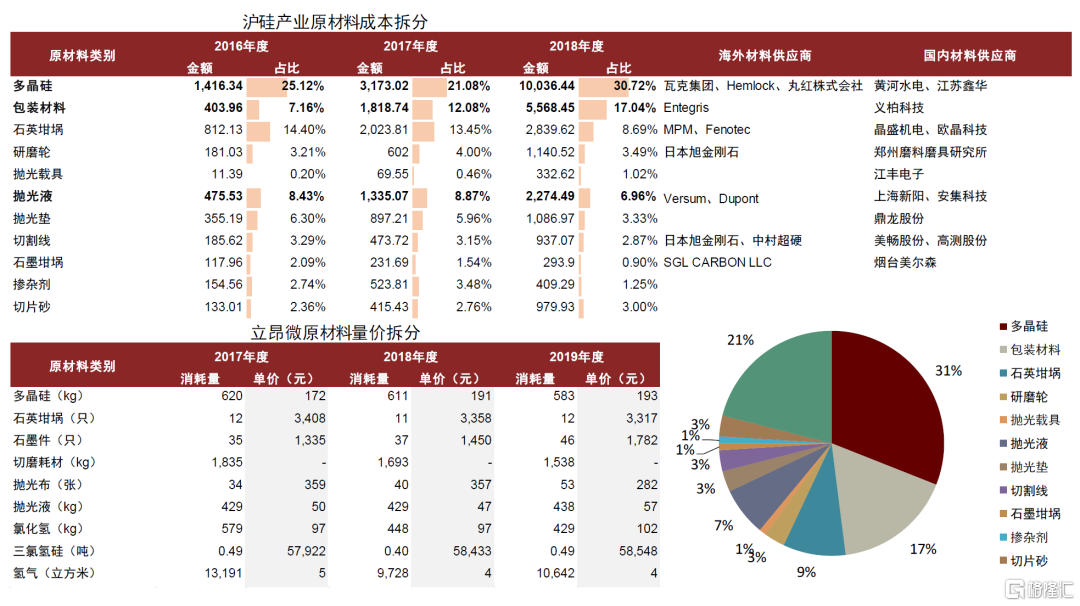

耗材端:硅片生产所需主要原材料包括多晶硅、石墨制品、石英制品、切磨耗材、包装耗材、化学试剂、气体、抛光耗材、备品备件等,参考沪硅产业及立昂微披露的成本拆分为例:

►多晶硅占比最高,约占总成本的20%~30%,单万片消耗量约500~600kg多晶硅,目前主要的海外供应商瓦克集团、丸红株式会社和德山株式会社,目前国内主要供应商为黄河水电和江苏鑫华,且已开始逐步替代海外厂商;

►石英坩锅约占总成本的10%~15%,单万片消耗量约10只石英坩锅,目前主要的海外供应商为MPM、Ferrotec,国内主要供应商为晶盛机电、欧晶科技等,目前国内石英坩埚国产化率已较高;

►抛光耗材成本占比也较高,占比10%~15%,抛光耗材种包含抛光液、抛光垫及抛光载具,单万片抛光液/抛光垫消耗量分别约400-500kg/30~60张,抛光载具则用量较小,晶圆尺寸提升对应抛光耗材消耗量提升较大,目前海外抛光耗材供应商为Versum、Dupoint,国内供应商为上海新阳、安集科技等,目前国产化率较低;

►包装材料在成本端占比也较高,占5~20%不等,海外主要供应商为Entegris、国内主要供应商为义柏科技,目前国产化率较低;此外主要原材料还有石墨件、切磨耗材、化学品和气体等成本端占比在1%~5%不等。

图表6:硅片生产原材料拆分及占比(2018年)情况

资料来源:立昂微、沪硅产业、麦斯克招股说明书,中金公司研究部

硅片按应用领域不同分类较多

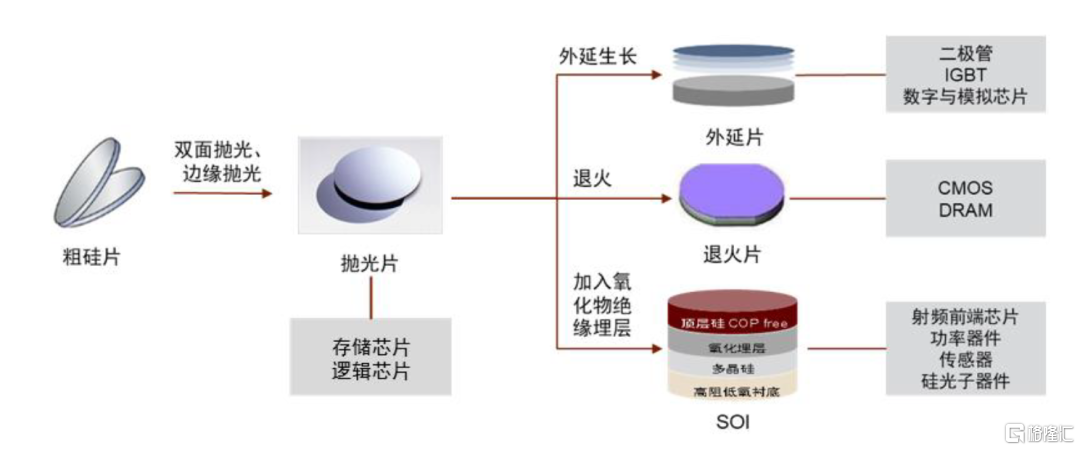

根据加工程度,硅片可分为抛光片/外延片/退火片/SOI(绝缘体上硅),其中外延片,退火片和SOI硅片是对抛光片的二次加工。根据掺杂浓度,硅片可以分为重掺和轻掺。硅片通常需要掺入硼(B)、磷(P)、砷(As)、锑(Sb)等元素,其中掺入硼离子的硅片为P型,主要是用空穴导电,掺入磷、砷、锑的硅片为N型,主要是利用电子导电,一般而言掺杂元素量越大,电阻率也越低。

图表7:外延片/退火片/SOI制作方法及应用

资料来源:沪硅产业招股说明书,中金公司研究部

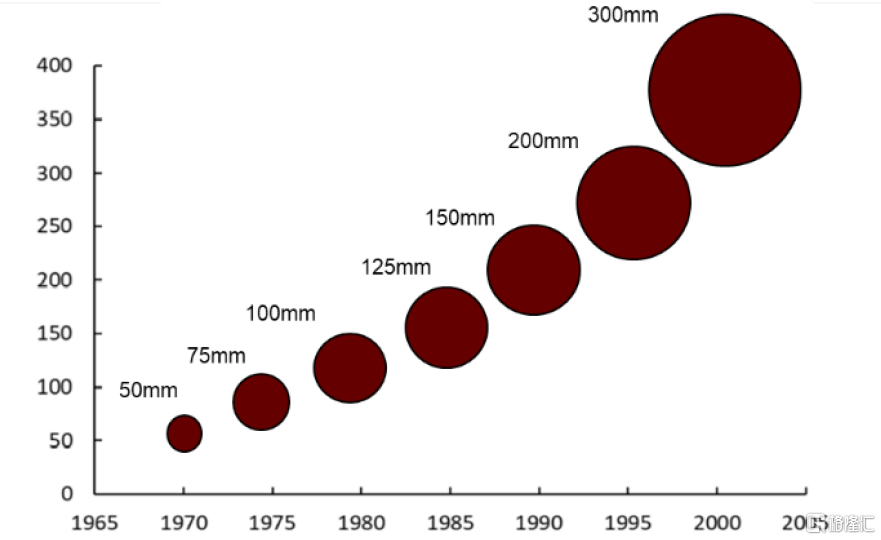

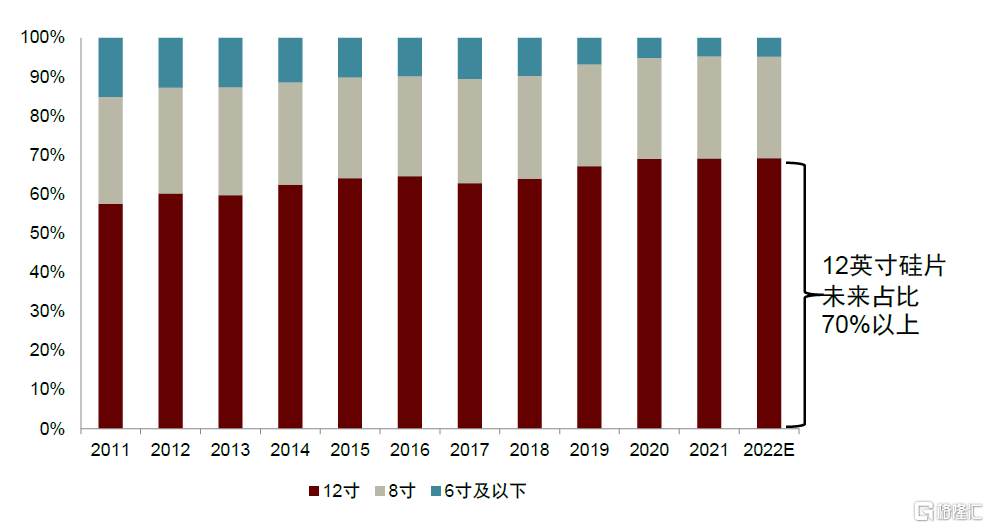

根据尺寸划分,硅片可以分为6英寸(150mm)及以下,8英寸(200mm)及12英寸(300mm)硅片。12英寸硅片性价比更优,由于硅片尺寸越大,单位面积产出的芯片数量也会随之增加,如8英寸到12英寸,直径增加了1.5倍,产出面积增加了2.25倍,分摊的生产成本、设备厂房等固定资产后单位面积生产成本更低,硅片边缘的损失也越少,在同等工艺条件下,尺寸越大的硅片可使用率越高,因此单位成本也会降低。根据SEMI统计,2020年12英寸硅片占比约67.2%,8英寸硅片占比25.5%,6英寸及以下占比7.3%,12英寸硅片为更大尺寸(18英寸,450mm)商业化量产前的主流应用。

图表8:半导体硅片尺寸演进

资料来源:《芯片制造——半导体工艺制程实用教程》,韩郑生,2015,中金公司研究部

图表9:不同尺寸半导体硅片市场份额预测

资料来源:SEMI, 中金公司研究部

不同尺寸硅片下游应用也有所不同,12英寸硅片主要应用于逻辑芯片及存储器中,如MCU、ROM、Nand Flash、SoC等,尤其是28nm制程以下芯片;8英寸则主要用于功率器件及特色工艺产品,如MOSFET/SBD、传感器、电源管理芯片、指纹识别芯片等。由于8英寸产线建厂时间较早,产线基本已折旧完毕,且技术较为成熟,在部分制程要求不高的芯片上成本较低,而12英寸对代工企业厂房洁净室及设备的设计精密度要求都较高,初期投资及后续研发投入较大,因此一般用于制造难度较高的逻辑芯片。

硅片历史发展的复盘与未来展望

硅片行业竞争格局回顾:“马太”效应显著,并购整合实现垄断

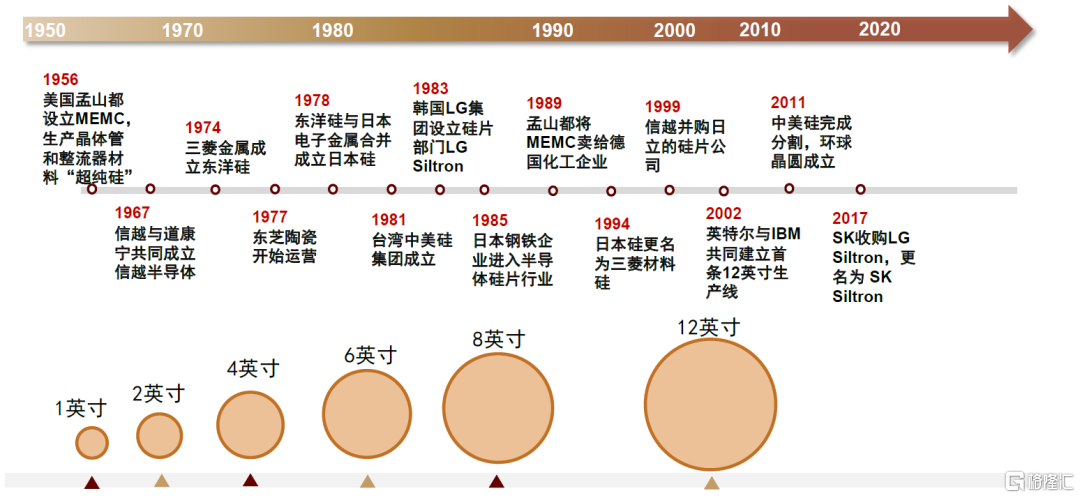

硅片产业的发展随着半导体产业的转移和变迁而呈现“本土化”的显著特征。自上世纪60年代起,全球半导体产业经历由美国向日本、韩国及中国台湾地区迁移,为半导体硅片公司的崛起创造了优沃的土壤,后经一系列并购重组,形成了日本、中国台湾和韩国企业垄断格局。我们认为硅片行业的发展历程可以分为四个阶段:

第一阶段:以MEMC为代表的美国厂商引领技术发展,占据统治地位。20世纪50年代美国孟山都电子材料公司MEMC公司在1959年成功建厂并生产了晶体管和整流器单晶材料“超纯金属硅”。MEMC为推动半导体硅片行业技术发展做出了较大贡献,奠定了行业领导者的声誉,并借助其位于美国、欧洲和亚洲的工厂不断扩产,在20世纪80年代成为全球龙头硅片供应商。

图表10:半导体硅片行业发展历程

资料来源:芯汇研究,各公司官网,中金公司研究部

第二阶段:日本厂商崛起,美国逐渐淡出。尽管MEMC在20世纪80年代的硅片市场占主导地位,但来自日本厂商的竞争压力如影随形。1976-1980年,日本政府发起VLSI(超大规模集成电路联合研发计划),日本硅片产业也由此得到蓬勃发展,1985年前后,新日铁、川崎制铁、日本钢管公司等日本钢铁企业开始进入半导体硅片行业,经过后期并购整合,形成了信越化学和SUMCO两大日本硅片巨头。

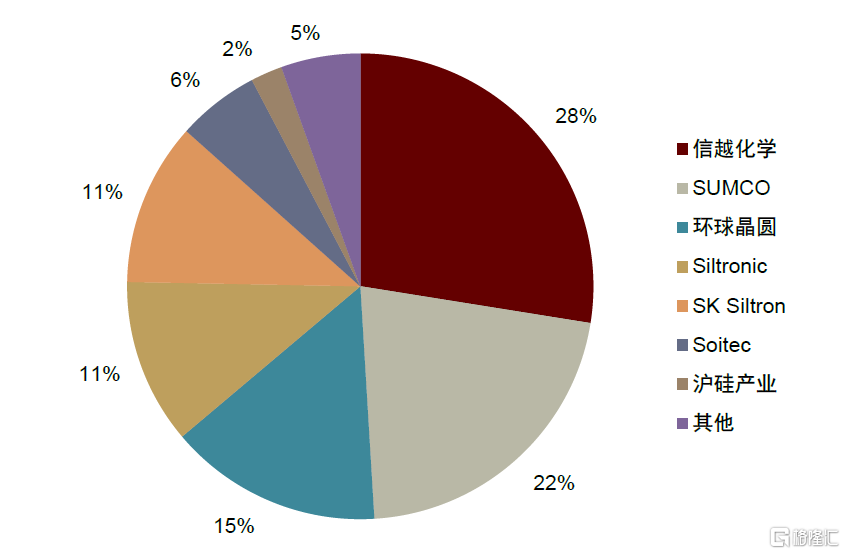

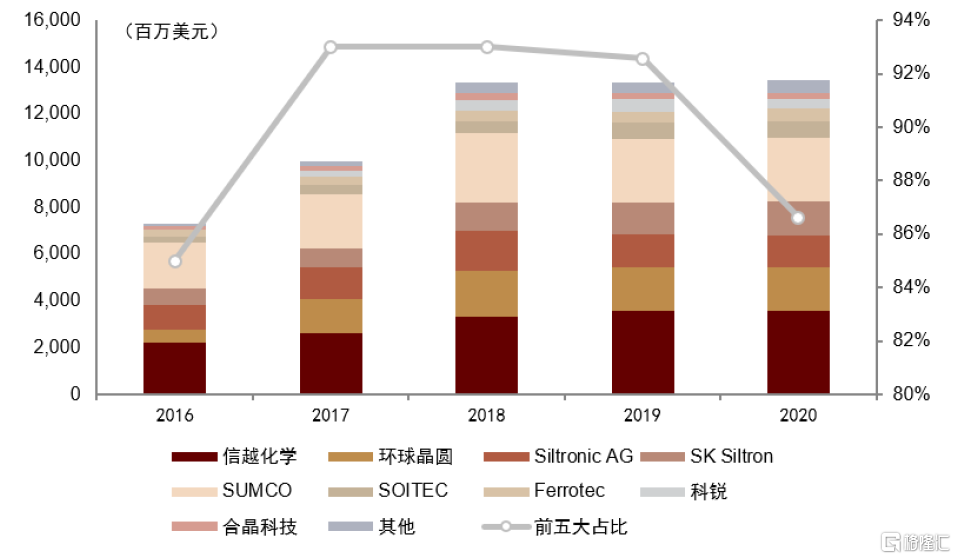

第三阶段:前五大供应商稳态竞争格局渐成,市占率达90%左右。20世纪末全球硅片市场主要厂商超过25家,经过产业整合,到2006年逐渐形成由信越、SUMCO、环球晶圆、Siltronic(德国世创)、SK Siltron五家厂商主导的寡头垄断格局。

图表11:2020年全球半导体硅片行业竞争格局

资料来源:SEMI,中金公司研究部

图表12:2016-2020主要硅片厂商市场份额和集中度

资料来源:彭博资讯,中金公司研究部

第四阶段:中国硅片厂商突围,销量缓慢爬坡,近年来,随着国际形势发生深刻变化,硅片市场向前五大厂商集中的趋势有所放缓,2020年硅片行业CR5从93%将至87%。以沪硅产业、中环股份、立昂微为代表的中国硅片公司在半导体材料国产化进程中崭露头角。

纵观70年的发展历史,我们认为半导体硅片行业的发展呈现出两大显著特征:

►进入壁垒较高,呈现显著“马太效应”。半导体硅片行业具有技术难度高、研发周期长、资金投入大、客户认证周期长等特点,行业进入壁垒高。

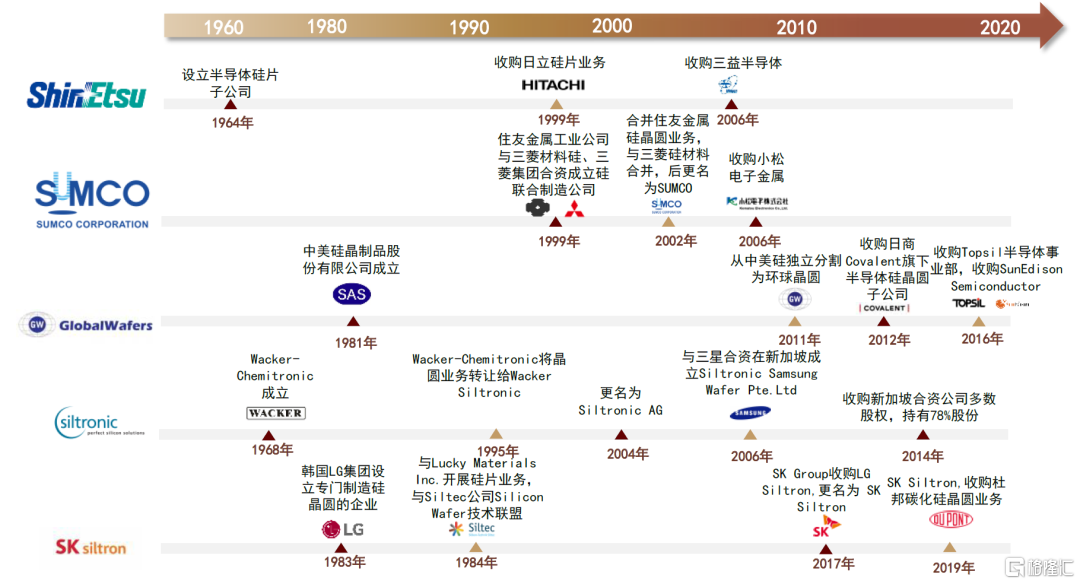

►并购重组、产业整合是硅片厂商提升竞争力的有效方式。行业龙头公司在历史上往往经历多次并购整合,我们认为历史上兼并收购不断,形成最终行业格局的关键因素有:1)收购兼并有利于硅片企业快速扩张产能,形成规模效益,降低成本,提升市场份额;2)硅片厂商能够依靠并购换取技术与市场,通过绑定下游客户实现快速崛起。

图表13:全球五大半导体硅片厂商并购历史

资料来源:各公司官网,中金公司研究部

硅片行业历史周期起伏:历经近十年洗牌,重回高速增长通道

硅片价格主要受市场供需影响,从历史周期来看,硅片行业市场需求情况与半导体行业的景气度高度相关。我们将历史上硅片行业发展周期按照景气度划分为四个阶段:

►20世纪70年代至20世纪末,消费电子、存储器及大型主机带动硅片需求缓慢增长。1965年左右,随着摩尔定律的提出,消费电子逐渐兴起,集成电路用硅片开始蓬勃发展。20世纪80年代,半导体产业逐渐步入存储器、大型主机的时代,日本汽车产业和全球大型计算机市场快速发展带动DRAM需求剧增,由此硅片行业持续增长,硅片尺寸也由60-70年代少量使用的1.25英寸小硅片发展到4英寸硅片成为行业主流,6英寸硅片进入投产。

►2001年至2007年,NB/PC的出现带动硅片量价齐升,300mm硅片市占率持续提升。21世纪初,NB/PC带动半导体零部件需求旺盛,2001年至2007年全球硅片出货量CAGR达到11.9%。同期随着信越化学最早研制成功300mm硅片并形成量产,硅片市场从200mm向300mm大规模转移,根据SEMI数据,300mm硅片出货面积占比由2001年的不到10%快速增长至2007年的36%。

►2008-2016年硅片行业进入低谷期。2008年受金融危机影响,电子产业走向低迷,盲目扩张导致硅片行业供需严重失衡。全球硅片出货量于2008年同比下滑6%,2009年同比下滑17.6%。2009年3月SUMCO取消了其300mm硅片的扩产计划,并于2010年关闭其位于俄亥俄州的Maineville硅片制造厂。经济危机之后,全球经济逐渐复苏,但硅片下游需求增长缓慢,2010-2016年全球硅片出货量CAGR仅为2.3%,这一时期海外硅片厂商扩产谨慎,2011-2016年全球12英寸硅片月产能平稳维持在500万片左右。

►2017年至今,下游需求强劲带动行业高景气,扩产节奏缓慢导致产能趋紧。2017年以来,受益于半导体终端市场需求强劲,晶圆代工厂大幅扩产,使得硅片需求持续增加。2017-2021年,全球半导体硅片销售额由87亿美元增长到126亿美元,四年CAGR达到9.7%。

我们结合当前市场情况对未来硅片市场进行预测,总结出如下四点发展趋势:

市场发展趋势#1:受益晶圆厂扩建,全球硅片持续供不应求

2021年全球硅片出货量总计 141.65 亿平方英寸(MSI),YOY+14%,市场规模达126亿美元,YOY+13%,出货量达历史新高,主要原因为下游晶圆厂扩建带来的产能增长,面对晶圆厂扩产潮带来的硅片供应紧张,硅晶圆厂商迎来新一轮涨价潮,SUMCO、Siltronic、环球晶圆于2021年下半年宣布大规模扩产,公司预计2023年下半年有望投产,满产需等到2025年,环球晶圆收购Siltronic失败后,宣布将原计划用于收购案的资金转为资本支出及营运周转使用,在美国、欧洲和亚洲推行为期三年、价值36亿美元的产能扩张计划。由于硅片厂商扩产周期较长,因此我们认为未来三年硅片行业仍将处于供不应求的状态。

图表14:全球半导体硅片出货量

资料来源:万得资讯,中金公司研究部

图表15:全球半导体硅片市场规模及单价

资料来源:SEMI,中金公司研究部

图表16:2021年海外主要硅片厂商扩产计划

资料来源:公司公告,中金公司研究部

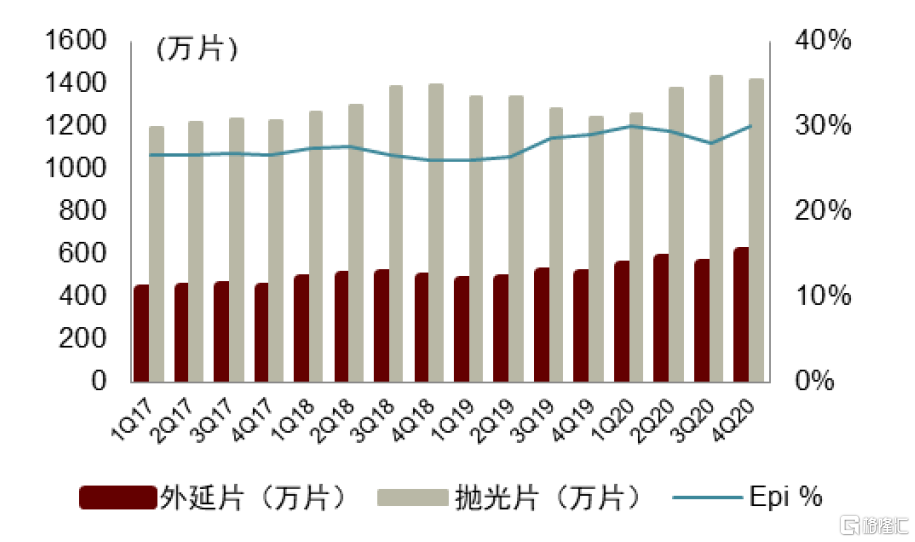

市场发展趋势#2:12英寸硅片需求量迅速提升,其中外延片占比提升快

12 英寸晶圆主要用来生产逻辑芯片、存储器等高性能芯片,在整体出货面积中逐渐提高,未来12英寸晶圆将保持高速增长,根据SUMCO预计,2021年全球12英寸晶圆需求达到720万片/月,至2026年有望超1000万片/月需求量,保持9.4%CAGR高速增长。

外延片被大规模应用于对稳定性、缺陷密度、高电压及电流耐受性等要求更高的高级半导体器件中,主要包括MOSFET、晶体管等功率器件及CIS、PMIC等模拟器件,逻辑芯片随着制程节点的推进也对外延片产生较大需求。根据SEMI统计,12英寸硅外延片占比至17年来持续提升,至4Q20单季度出货已达约600万片,占整体出货的30%,我们认为随着数据中心、手机CPU等对高性能逻辑芯片需求量上升,未来12英寸外延片占比预计持续提升。

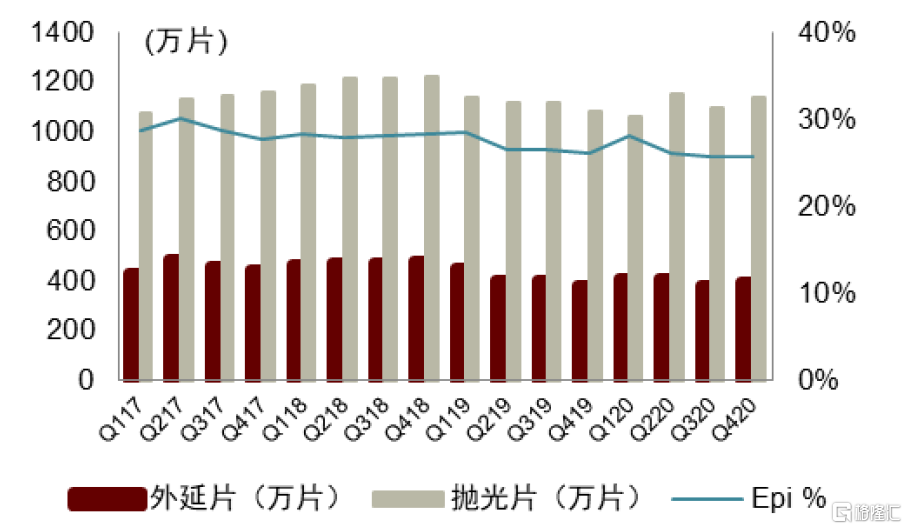

图表17:8英寸晶圆外延片及抛光片出货量

资料来源:SEMI,中金公司研究部

图表18:12英寸晶圆外延片及抛光片出货量

资料来源:SEMI,中金公司研究部

8英寸晶圆生产的主流产品则包括显示驱动、CIS(CMOS图像传感器)、MCU、电源管理芯片、分立器件(含MOSFET、IGBT)、指纹识别芯片、触控芯片等产品,受到电动车、5G智能手机、服务器等需求带动,8英寸晶圆产能自2019下半年起呈现严重供不应求,SEMI预计至2024年8英寸晶圆厂产能有望达690万片,扩产幅度略小于12英寸晶圆厂产能,但由于海外硅片厂产能扩产以12英寸晶圆为主,因此我们认为未来8英寸晶圆供给也仍较紧张。

市场发展趋势#3:中国大陆地区占比持续提升

硅片需求与下游产能基本呈正相关,根据SEMI发布的《世界晶圆厂预测报告》,中国大陆将在8英寸晶圆产能处于领先,2022年将占全球8英寸产能的 21%,日本将占据产能的16%,中国台湾地区和欧洲及中东地区各占15%,12英寸晶圆产能方面,2019年至2024年,全球至少新增38个12英寸晶圆厂,其中中国台湾11个,中国大陆8个,至2024年中国大陆12英寸晶圆产能将占全球约20%。2020年中国大陆硅片市场销售收入达13亿美元,占全球比例约11.6%,我们预计该比例未来有望随着大陆晶圆厂产能扩建逐步上升,至2025年占比有望达20%以上。

五大硅片家族发展历史:技术创新和并购扩张的博弈

信越化学:创新驱动逆周期

信越化学是一家综合型的化学品制造公司,历经了近百年积累,重视产品研发创新。公司创立于1926年,1949年于东京证券交易所上市。公司旗下业务包含半导体单晶硅、PVC/氯碱、电子功能材料、有机硅、特种化学品以及工艺、贸易和特殊业务服务六大类,其中PVC材料市占率超过10%,半导体硅片材料市占率为28%,均位居全球第一。

图表19:信越化学半导体业务发展历程

资料来源:公司官网,中金公司研究部

在半导体硅片领域,公司自主研发与外延并购相结合提高自身竞争力,自2001年以来市占率位居全球第一。公司于1964年设立半导体硅片子公司“长野电子株式会社”,1999年收购日立的硅片业务,2001年最早研发出300mm半导体硅片并实现商业化量产。目前公司的半导体硅片产品类型涵盖300mm半导体硅片在内的各尺寸硅片及SOI硅片,在提供优质产品的同时凭借其高精度加工技术、图像传感器和逻辑器件的高品质外延生长技术引领行业,市占率稳居全球硅片行业第一,2021年达到28%。

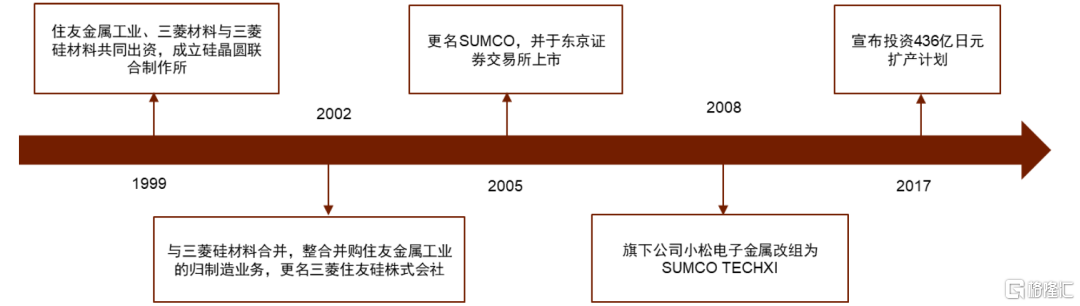

SUMCO:专注高端技术研发

SUMCO成立于1999年,由住友金属工业、三菱材料及三菱材料硅事业部合并发展而来,总部位于东京,2005年于东京证券交易所上市。公司产品主要包括高纯单晶硅锭、高质量抛光硅片、SOI硅片等,生产的硅片尺寸覆盖100-300mm。2006年,公司收购了当时全球第五大硅片企业小松金属制作所,成为世界第二大硅片生产商,2020年公司市占率达到22%。公司旗下共有15家主要子公司和16家硅晶圆生产工厂,分布在日本、美国、中国台湾、印度尼西亚等国家。

图表20:SUMCO公司发展历程

资料来源:公司官网,中金公司研究部

SUMCO自成立以来专注于半导体硅片研发和生产,在关键的300mm硅片领域布局较早,把握了300mm晶圆市场的发展机遇。此外,公司紧跟客户需求,为客户提供高附加值的差异化产品产品,从而增强其在高端前沿产品领域的竞争优势。

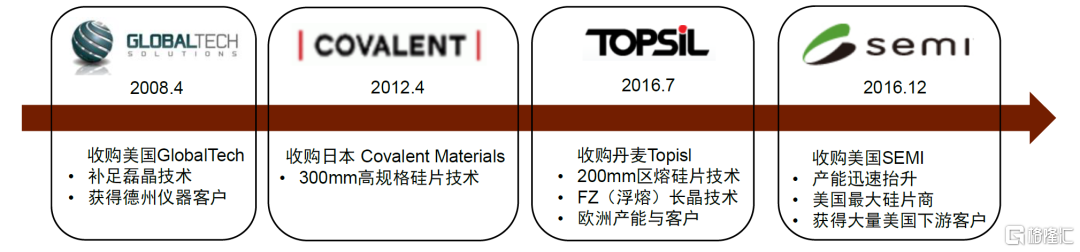

环球晶圆:兼并收购抢占市场

环球晶圆目前已成为全球第三大半导体硅片厂商,2020年市占率达到14.8%。公司主要经营地在中国台湾,营运据点遍布亚洲、欧洲及美国。公司专注于半导体硅片业务,主要生产硅锭、50-30mm硅片、SOI硅片和化合物半导体材料等产品。产品广泛应用于电源管理元件、车用功率元件、通信元件、MEMS元件等领域。

通过兼收并购实现自身的快速发展。2012年公司收购日本Covalent Materials子公司半导体硅晶圆业务,该公司前身为东芝陶瓷。2016年7月,公司收购丹麦Topsil旗下半导体事业群,取得FZ(Float Zone)技术和中子照射超纯硅晶圆技术,成功从CZ跨入FZ半导体晶圆领域,并新增欧洲产能与客户。2016年12月公司收购美国SunEdison SEMIconductor(SEMI),生产能力大幅提升,同时取得SOI晶圆的技术和产能。收购完成后,公司由全球第六大半导体硅片厂商一跃成为全球第三大半导体硅片厂商。

图表21:环球晶圆并购历程

资料来源:公司公告,中金公司研究部

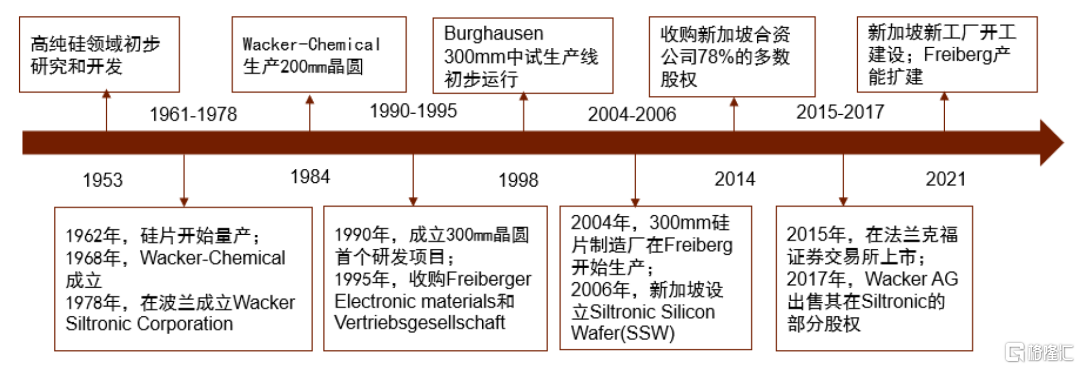

Siltronic AG:深耕硅片细分赛道

Siltronic总部位于德国慕尼黑,于2015年在法兰克福证券交易所上市,是世界排名第四的半导体硅片制造商,2020年市占率达到12%。公司自成立以来深耕硅片领域,自主研发历史悠久。公司自1953年开始高纯硅领域的初步研发, 1968年成立Wacker-Chemitronic有限公司, 1984年生产出首批200mm硅片,1990年开始研发300mm晶圆, 2004年 300mm硅晶圆制造厂在Freiberg开始生产;2004年,公司更名为Siltronic AG;2006年,公司与三星在新加坡合资成立分公司Siltronic Samsung Wafer, 300mm晶圆厂在新加坡开始建设;2008年,新加坡合资公司的第一批晶圆于2008年1月30日发货;2014年,公司收购Siltronic Silicon Wafer Pte的78%股权。

图表22:Siltronic发展历程

资料来源:公司官网,中金公司研究部

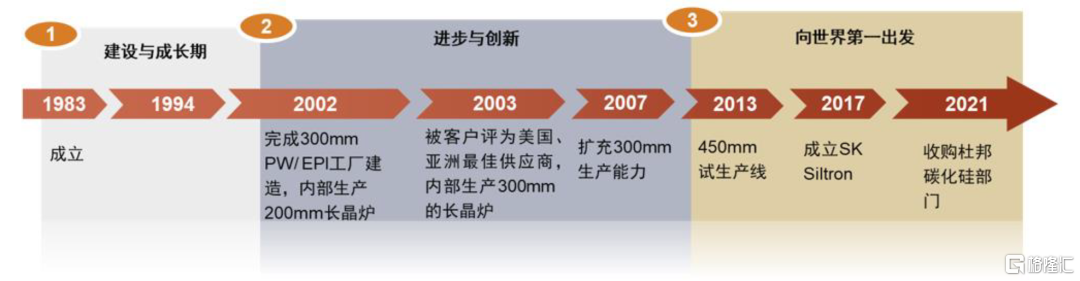

SK Siltron:构建全球化运营生产网络

SK Siltron是全球第五大半导体硅片制造商,主要经营地位于韩国,是韩国唯一一家本土半导体硅片厂商,2020年市占率达到11%。公司主要客户为本土的半导体厂商三星电子和SK海力士,占据公司销售额的50%。公司成立于1983年,1996年建立200mm半导体硅片生产线,2002年建立300mm半导体硅片生产线,2013年建立450mm试生产线;2017年公司被SK Group收购,更名为 SK Siltron;2019年公司收购杜邦SiC晶圆事业部。

为确保高质量硅片的稳定供应,公司建立了全球化的运营生产网络。2021年公司在美国投资超过6亿美元建设晶圆厂,主要用于电动汽车用SiC芯片,年产量公司预计为6万片左右。2020年公司总收入达到15.06亿美元,其中70%来自抛光硅片,30%来自外延硅片。公司海外收入占比达到50%,产品销往中国大陆、美国、中国台湾、日本、新加坡等地区。

图表23:SK Siltron发展历程

资料来源:公司官网,中金公司研究部

我们认为硅片行业资本投入和技术壁垒较高,导致前期收益较薄,因此通过兼并收购、积极扩产建立规模优势有利于硅片厂商降低固定成本,提升盈利能力。

图表24:五大硅片厂商情况对比

资料来源:各公司官网,中金公司研究部

硅片行业国产化情况分析

国内各尺寸硅片国产化率差异较大,12英寸硅片为未来突破关键

目前国内硅片产业链基本已布局较为完善,但整体国产化率仍偏低,其中硅片制造设备中单晶炉国产化率较高,耗材中多晶硅国产化率较高,其余则均处于海外进口阶段;硅片生产阶段目前6英寸及以下硅片国产化率较高,8英寸硅片国产化率水平较低,其中外延片略高于抛光片,12英寸硅片则处于刚实现“从0-1”突破的阶段,未来国产替代空间较大。

图表25:硅片产业链图谱

资料来源:SEMI,《集成电路产业全书》,王阳元,2018,中金公司研究部

国产化分析#1:6英寸及以下抛光片国产化率较高,8英寸国产化率较低

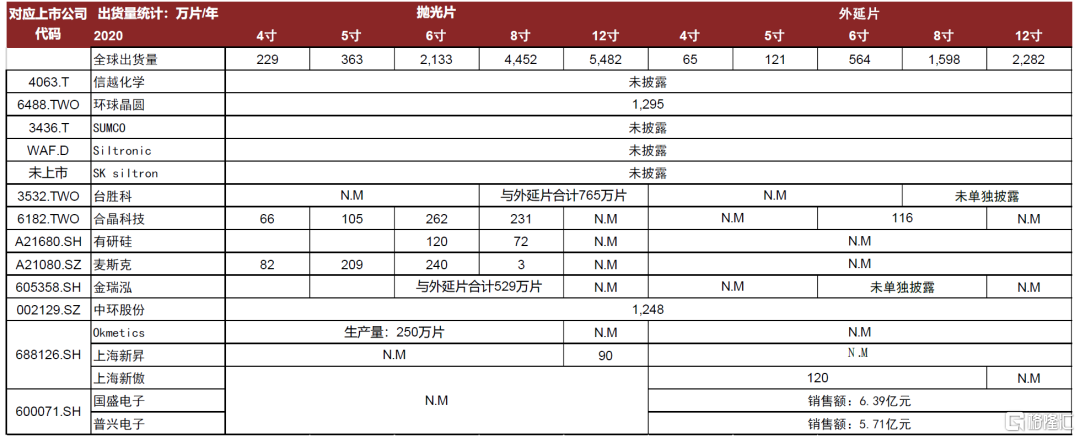

研磨片:根据中国电子材料协会半导体材料分会统计,2017~2019年我国3~6英寸硅研磨片需求量分别为7,400万片/年、7,680万片/年及7,200万片/年,中晶科技研磨片销售量分别为 1,478万片年、1,870万片年和1,477万片,分别占总出货量的20%、24%、21%,此外昆山中辰产能3~4寸约20万片研磨片月产能,成都青洋折合4英寸320万片/月产能,我们认为6英寸以下研磨片国产化率已较高。

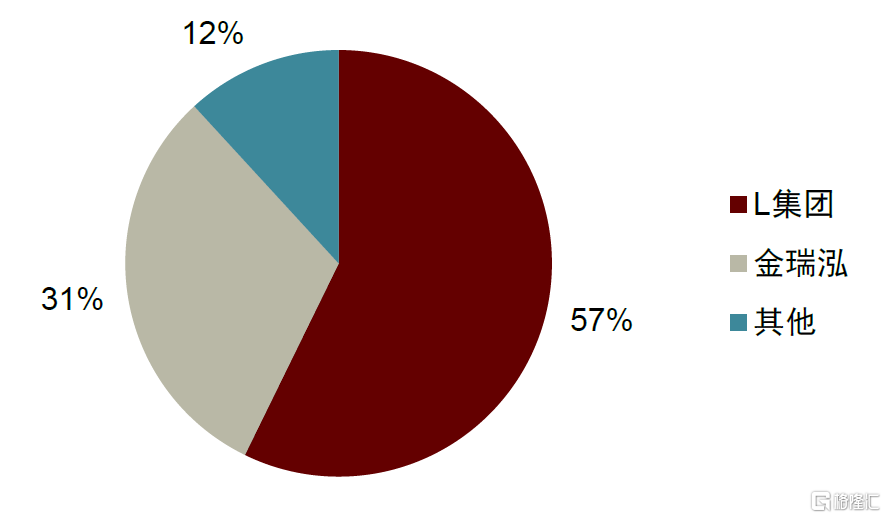

抛光片:根据SEMI数据统计6、8英寸抛光片2020年全球出货量分别达2,133、4452万片,我们对上市公司及拟上市公司进行出货量口径统计,其中有研硅2020年6/8英寸抛光片出货量分别为120/72万片,麦斯克出货量达240/3万片,金瑞泓6、8英寸抛光片合计超200万片,Okmetics 8英寸及以下生产量为250万片,中环股份2020年披露其出货量面积627.26百万平方英寸,折合8英寸硅片1,248万片;根据华润微电子招股说明书披露,2018年对金瑞泓、国盛电子硅片采购量合计占40.35%,我们认为国内6抛光片国产化率超50%,8英寸国产化率约20~30%。

图表26:华润微2019年1-6月硅片采购占比

资料来源:华润微招股说明书,中金公司研究部

图表27:燕东微电子2021年硅片采购占比

资料来源:燕东微招股说明书,中金公司研究部

国产化率分析#2:6、8英寸外延国产化率高于抛光片

由于部分硅片企业所用6、8英寸外延设备可共用产线,因此我们将其合计统计,根据赛迪顾问,中国2020年外延片市场约12亿美元,其中2020年金瑞泓、国盛电子、普兴电子外延片销售收入合计达20亿元,市场份额达25%以上,目前国内具备8英寸硅外延片生产能力的公司有浙江金瑞泓、昆山中辰(台湾环球晶圆子公司)、河北普兴、南京国盛以及上海新傲等,合计月产能为23.3万片/月,8英寸外延片国产化率略低于6英寸外延片,但整体高于抛光片。

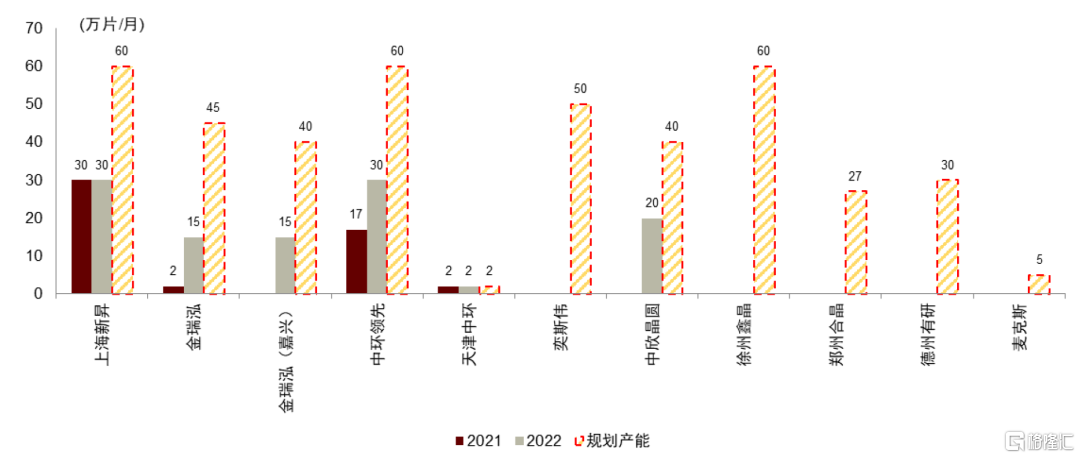

国产化率分析#3:12英寸硅片目前国产化率较低,国内已陆续通过验证

12英寸硅片目前国内技术水平仍较低,目前仅有沪硅产业、金瑞泓、中环股份、奕斯伟等公司实现12英寸,总体国产化率不足10%,2021年沪硅产业出货175万片,立昂微、中环股份均已通过12英寸硅片验证,且有少量出货,国内晶圆厂产能在100万片;目前国内90-14nm,64层及128层3D NAND抛光片、19nmDRAM抛光片及功率器件用外延片已实现批量供应,我们认为随着国内厂商扩产未来12英寸硅片国产化率有望迅速提升。

图表28:上市公司2020年硅片出货量统计

*外延片4~6英寸数据未直接披露,采取2019年披露数据

资料来源:SEMI,各公司公告,中金公司研究部

国内12英寸硅片产能不断扩建,未来有望加速实现国产替代

我国12英寸半导体硅片发展较晚,2018年沪硅产业子公司上海新昇率先成为实现国产12英寸硅片规模化销售的企业,打破了我国12英寸硅片国产化率几乎为零的局面。目前拥有12英寸硅片生产能力的公司包括沪硅产业、中环股份、立昂微、西安奕斯伟、中欣晶圆等,并且多家8英寸及以下硅片厂商开始布局12英寸大硅片项目。下游晶圆厂需要先对硅片产品进行认证,才会将该硅片制造企业纳入供应链,一旦认证通过则不会轻易更换供应商,因此对于国内硅片厂商而言,新增产能是切入下游晶圆厂、加速国产替代的关键。

图表29:中国大陆12英寸硅片产能

资料来源:各公司公告,中金公司研究部

下载格隆汇APP

下载格隆汇APP

下载诊股宝App

下载诊股宝App

下载汇路演APP

下载汇路演APP

社区

社区

会员

会员