作者: pcwatch

来源:半导体行业观察编译

因为最近松下的退出,很多人又开始对日本半导体产业的现状了更多的关注。在很多人眼里,现在的日本基本没有什么大型的半导体企业(半导体厂家)。尤其是DRAM厂商在经历了20世纪80年代辉煌一时,到2000年左右的断崖式下滑,再到2000年以后日本的仅剩的DRAM厂ELPIDA(尔必达)成为了Micron Technology的一部分,日本半导体产业似乎没有太多能拿得出手的企业。

但其实这只是大家对日本半导体的误解。例如之前说了太多的CMOS图像传感器供应商索尼,硅晶圆供应商信越等,另外日本的半导体设备供应商东京电子在全球也是非常有名。除此之外,现在也有一些领域是日本半导体厂商很厉害的。那就是功率元件(Power Device)。

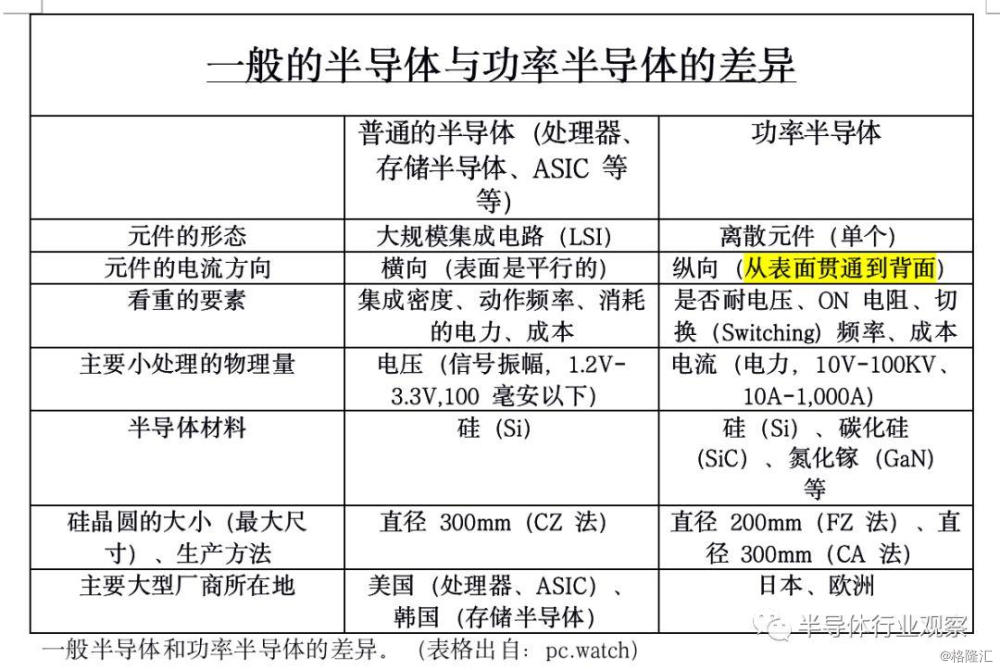

功率元件也被称为功率(Power)半导体元件(Device)、或者功率(Power)半导体。它与存储半导体、微处理器(Micro Processor)的区别是:存储半导体、微处理器等半导体元件需要处理信号(Data),而功率半导体元件需要处理电力。

所有的电子设备都装有功率元件,包括PC、服务器(Server)、智能手机、平板电脑、存储器(Storage)、打印机、TV、空调、冰箱、洗衣机等等。我们身边的所有电子设备也都内置有功率元件。为什么呢?因为所有的电子设备都需电源线路,而电源线路又必须带有功率元件。

功率元件的领域极其广泛,通过利用可充电锂电池、或干电池驱动的可移动设备仅仅适用5V以下的较低电压、数十毫安的较小电流。即便如此,电源线路的元件也是十分出色的功率元件。另一方面,混合动力汽车的电压高达200V-600V,此外,铁路的电压达到1,500V也是十分常见的。

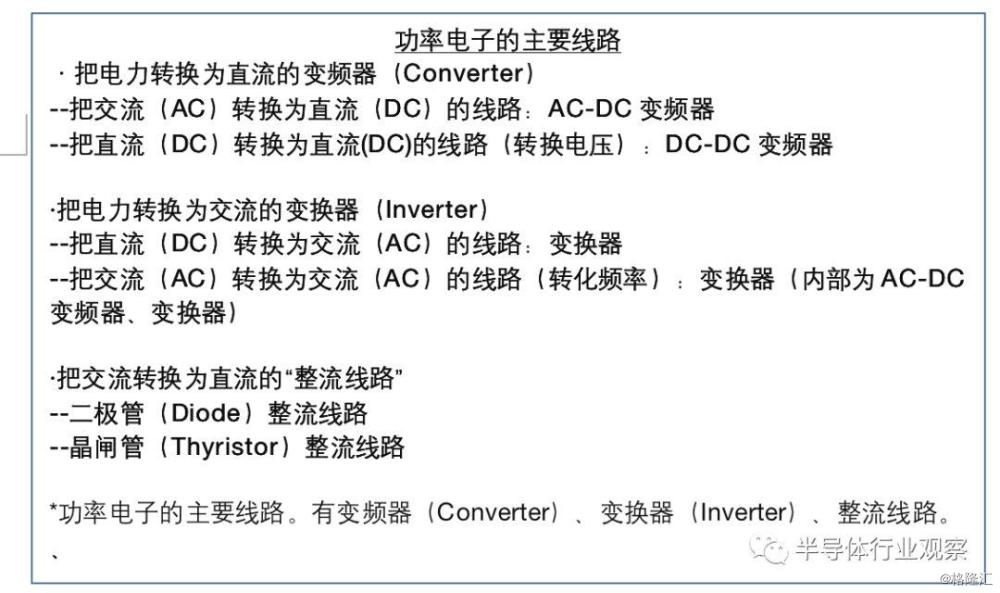

处理电源、马达驱动线路的电力线路及其应用的器件被称为功率电子(Power Electronics)。功率电子处理的电压及电力当然非常广泛。低电压约为10V以下,高电压约接近10万V。较低的电力容量不足0.01Kva(10VA),较高的电力容量会超过1万kVA。对于功率电子要求的规格(如低成本、低损耗、小型号、轻巧化)的基本方向是共通的,牵涉到具体数值,因用途不同而不同。

功率元件也与一般的半导体一样,有市场上销售的一般产品和客户定制的产品。市场销售的普通功率元件一般不耐高压、且容量小。而客户定制的功率元件一般耐高压、且容量大。日本的功率半导体企业尤其擅长的是耐高压、容量大的客户定制产品。

功率元件与一般的半导体元件有几个地方是不同的。其中,最大的不同点应该是“功率元件是离散半导体(Discrete)、或者说是较小的IC”,此处的“离散半导体”也就是二极管和晶体管。二极管是和晶体管一样重要的元件,对功率电子来说都是不可或缺的。

构成功率电子线路的主要半导体元件有5种,其中3种为晶体管(功率晶体管,Power Transistor)、其中2种为二极管(功率二极管、Power Diode)。

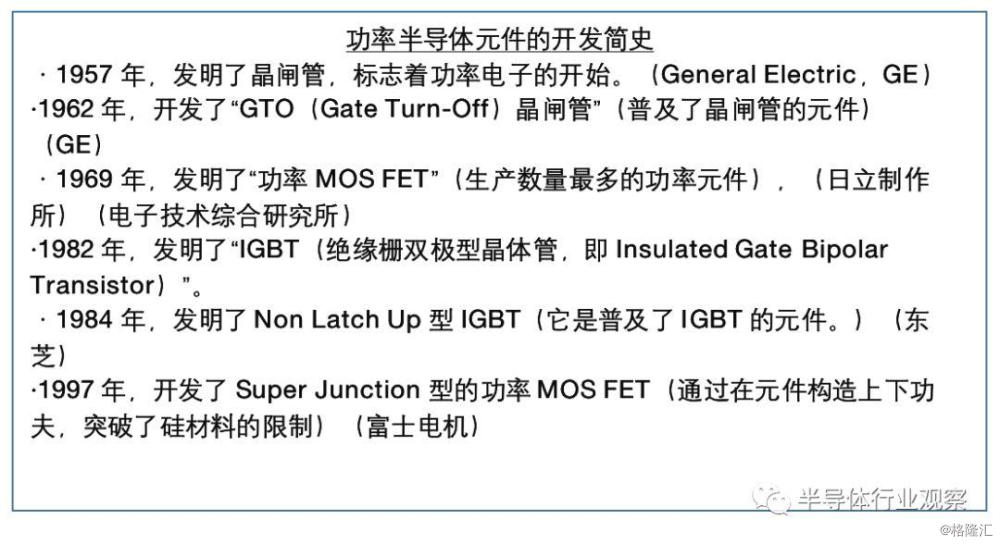

功率晶体管大致可以分为晶闸管(Thyristor)、IGBT(绝缘栅双极型晶体管,即Insulated Gate Bipolar Transistor)、功率MOS FET。

从历史来看,晶闸管(Thyristor)的历史最悠久。可以说,晶闸管(Thyristor)的发明揭开了功率电子的历史。接下来登场的是MOS FET。晶闸管(Thyristor)为双极型器件(Bipolar Device,pnpn Switch),与之相对,功率MOS FET是单极型器件 (Unipolar Device,主要为n沟道型FET),且进行高速运作。但是,耐电压性和电力容量远远不及晶闸管(Thyristor)。

后来,兼具晶闸管与MOS FET优点(耐高压、速度快)的IGBT登场了。IGBT比晶闸管的运作速度还要快,比功率MOS FET的耐电压性还要良好。最近,IBGT的耐电压性逐步发展,正在夺取晶闸管的市场。

二极管主要有pin连接二极管和肖特基势垒二极管(Schottky Barrier Diode,SBD),pin连接二极管耐电压性良好、电流容量大、逆Bias(偏压)的释放(Leak)电流较小。SBD的耐电压性较低,逆Bias(偏压)的释放电流虽然稍微有点大,但是,由于顺电压下降较少,高频率性比较优秀。

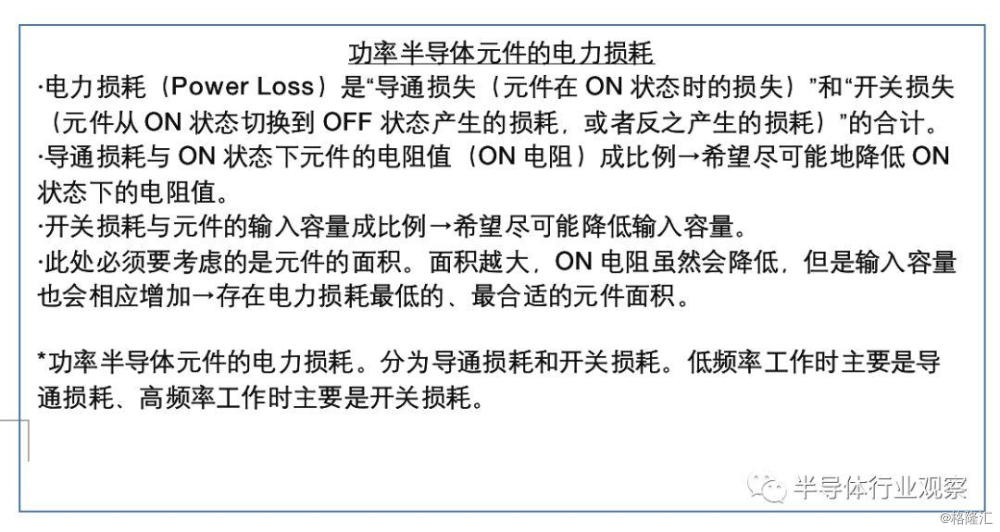

对于功率半导体元件来说,最重要的性能是功率,换句话说是“较低的功耗”。损耗分为“导通损耗”、“开关(Switching)损耗”。

所谓“导通损耗”功率元件在ON状态(即电流流通的状态)下产生的损耗。理想情况下,ON状态的功率元件的电阻为0,其实并不是。不仅存在电阻,而且电阻还会产生电力的损耗。这种电阻被称为“ON电阻”。功率元件要求最大限度地降低“ON电阻”。

所谓“开关损耗”指的是功率元件从ON状态切换到OFF状态(或者相反)时产生的损耗。开关损耗与元件的输入容量和开关的频率成比例。功率元件不仅要求降低元件的输入容量,还要求缩短开关所需要的时间。

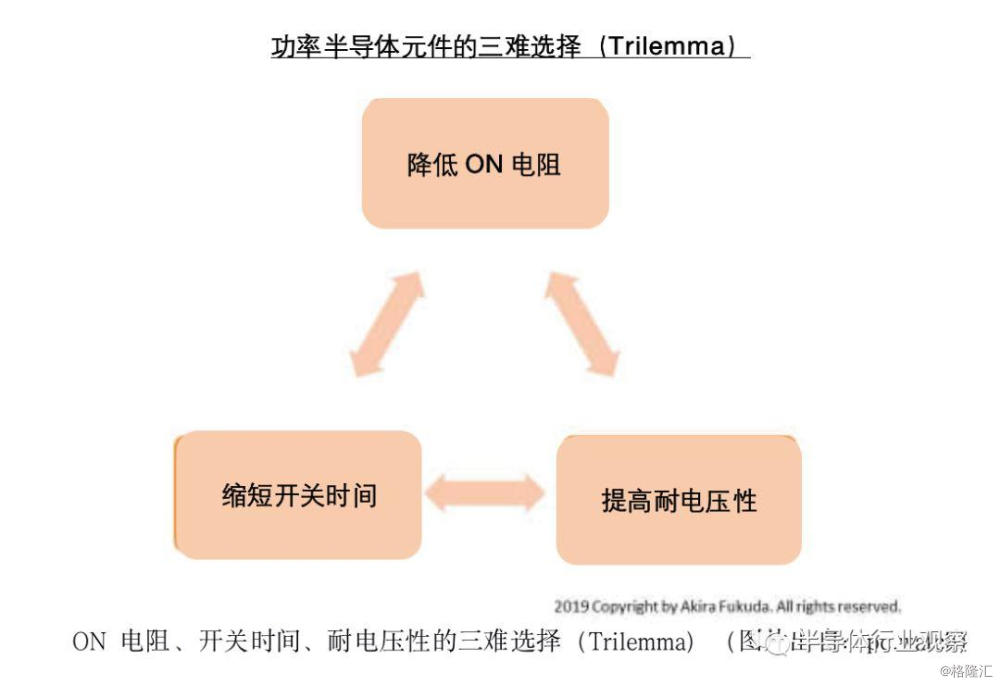

另一个重要的性能是耐电压性(耐压性),如果想提高耐电压性,需要提高ON电阻、延长开关时间。ON电阻、开关时间、耐电压性之间存在折中(Trade Off)关系,可以说,功率元件的开发其实就是提高三者的平衡点。

上述功率元件主要是由硅(Si)材料制成的,关于除硅以外的材料的研发,自20年前就开始研究能隙(Energy Band Gap)比硅更广的半导体,最近终于开始实际应用了,一般称为“Wide Gap半导体(宽能隙半导体)”、“WBG(Wide Band Gap)”。

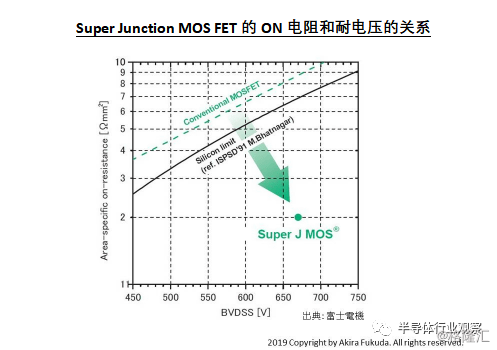

推进Wide Gap半导体(宽能隙半导体)研发的理由是:业界普遍认为随着硅制功率元件研发的进展,其性能逐渐接近极限值。上文中提到的ON电阻和耐电压的关系可以说是Trade-off(此消彼长)、极其严峻。理论上来讲,它们的关系由能隙(Energy Band Gap) (以下简称为“能隙”)决定,同样是ON电阻,能隙较细的材料的绝缘破坏电场较小,耐电压性较低。硅制功率元件经过不断改良,其材料逐渐接近临界值。通过在晶体管的结构上下功夫,功率MOS FET(Super Junction MOS FET)突破了材料的极限值(降低了ON电阻),但是,由于结构变得复杂,导致生产成本较高。

Super Junction MOS FET的ON电阻和耐电压的关系。上图的横轴为耐电压数值、纵轴为ON电阻。越向右下角,性能越好。黑色曲线是硅的极限值。右下角的“Super MOS”是富士电机开发的“Super Junction MOS FET”。本图出自富士电机关于功率MOS FET的说明资料。(图片出自:pc.watch)

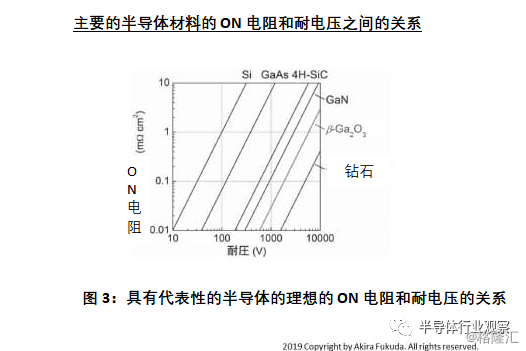

于是,开始研发用能隙较宽的半导体材料(不用硅)开发功率元件,并希望可以超过硅的极限值。

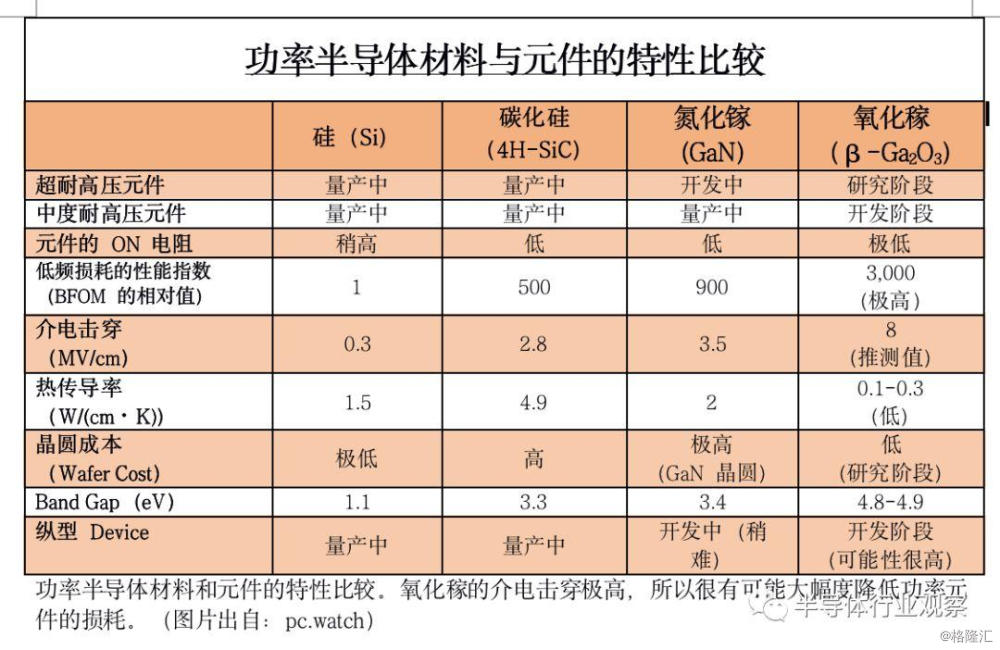

用于功率元件的“Wide Gap半导体(宽能隙半导体)”中,已经有2种材料开始被实际采用。其一是碳化硅(Silicon Carbide,SiC),另一个是氮化镓(GaN)。关于能隙,硅为1.1e V(电子伏特,Electron Volt),SiC为3.3e V,GaN为3.4e V,几乎是硅的3倍。

三者的能隙不同,介质击穿(Dielectric Breakdown)也相当不同。Si为0.3MV/cm,SiC为2.5MV/cm~3.0MV/cm,GaN约为3.3MV/cm,几乎是硅的10倍。这些“Wide Gap半导体(宽能隙半导体)”在同样厚度的情况下,耐电压性比硅好;如果是相同的耐电压性,则半导体晶圆的厚度可以缩小到1/10。如果半导体晶圆的厚度变薄,ON电阻就会降低,因此,电力损耗(导通损耗)也会降低。

主要的用于功率元件的半导体材料的耐电压和ON电阻的关系(理论值),资料出自2013年尖端技术大奖 特别获奖论文《氧化氧化镓功率半导体的研究开发》(信息通信研究机构、田村制作所、光波)(图片出自:pc.watch)

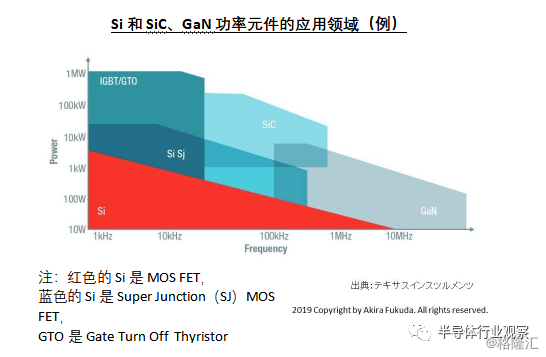

当初人们曾以为SiC制功率半导体和GaN制功率半导体会在市场上形成竞争。但是,现在,二者分工明确。其理由主要是元件的构造不同。

SiC的实用化起始于肖特基势垒二极管(Schottky Barrier Diode,SBD)和功率MOS FET,都是纵型元件,兼具大电流和耐高压的特性。通过用SiC的SBD替换硅制pin二极管、用SiC功率MOS FET替换硅制IGBT,在市场上广泛地应用。SiC元件与硅元件相比,ON电阻较低,因此可以通过替换硅元件来减少电力损耗。

GaN通过高电子迁移率晶体管(HEMT : High Electron Mobility Transistor)得以实际应用,由于是横型的元件,虽然高速运作,但是与SiC相比,耐电压性、电流容量都较低。通过替换硅制的高速、高频功率MOS FET,推进其商业化。与硅相比,ON电阻比较低,通过替换降低电力损耗。

SiC元件和GaN元件最大的课题就是生产成本。生产成本高的原因在于晶圆(Wafer)的成本高。SiC也可以用做晶圆(Wafer),因此,比较容易生产纵型的元件。但是,晶圆(Wafer)的成本极高,每平方cm的价格约为1,500日元(约人民币90元)以上。而每平方cm的硅的成本还不足100日元(约人民币6元)。几乎相差15倍!

而GaN价格更高!GaN晶圆的成本约为每平方cm4万日元(约人民币2,400元)以上。如果使用GaN晶圆的话,GaN制的功率元件就没什么优势了,于是就可以使用蓝宝石(Sapphire)、硅等比GaN便宜的晶圆。但是,为减少“晶格常数(Lattice Constant)”的差异,需要制作缓冲(Buffer)层,结果就无法制作纵型元件,就会变成横型元件,因此,GaN功率元件的耐电压性和电流都比较低,但可用于需要高速运作的方面。

Si和SiC、GaN功率元件的应用领域,横轴为开关周波数,纵轴为电力。上图出自Texas Instruments的功率元件相关的资料。(图片出自:pc.watch)

此外,当前,作为用于第三功率元件的宽能隙半导体--氧化镓(Ga2O3)备受瞩目,而且日本引领着氧化镓功率元件的研发。不过,起到带头作用的并不是三菱电机、富士电机这样的大企业,带头研发的是与政府挂钩的研究机构、大学、投资企业等。

氧化镓是继碳化硅和氮化镓之后的“第三代用于功率元件的宽禁带半导体”。这种材料原本不是用于功率元件的,最初是计划用于LED(发光二极管)基板、深紫外光(Deep Ultra Violet)受光素子等而进行研发的。但是以上这些用途的研发规模较小,绝对称不上是“热潮”!为此在最近十年(2010年或者2011年至今),研究人员开始把这个材料应用于功率半导体方向,引爆全球研发的热潮。

从数据上看,氧化镓的损耗理论上是硅的1/3,000、碳化硅的1/6、氮化镓的1/3。

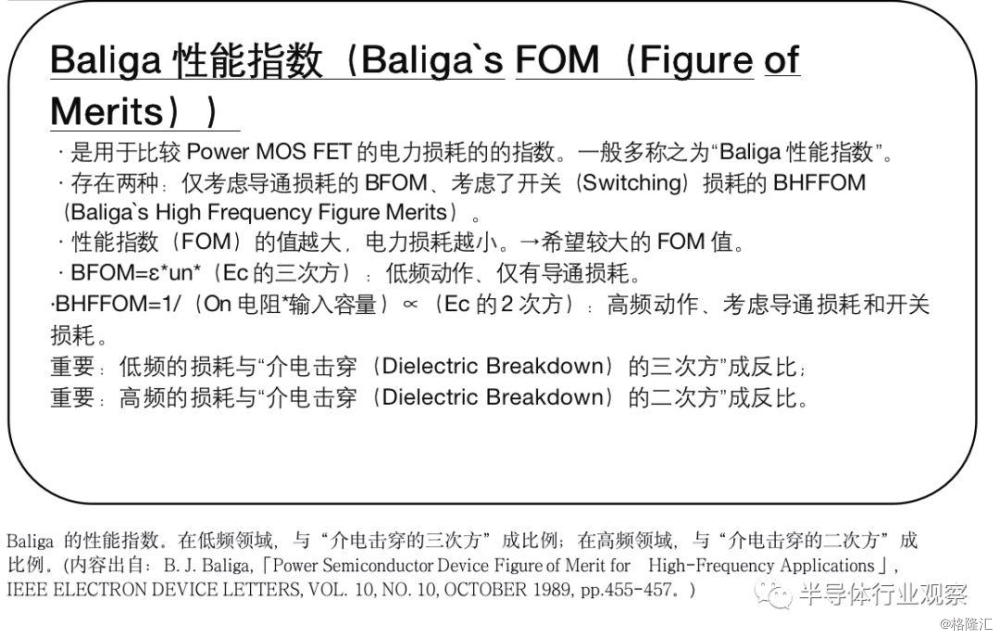

比较了一下“定量评价功率元件理论性能的指数(性能指数)”,氧化镓是硅的3,000倍,是碳化硅的6倍,是氮化镓的3倍。作为功率元件的理论的性能指数,采用的最近频繁使用的“Baliga`s FMO(Figure of Merits)”进行的评价。

Baliga性能指数是由原在美国General Electric从事多年功率半导体研发工作、现在美国北卡罗莱纳州州立大学担任名誉教授的Jayant Baliga先生提出的。用于Power MOS FET等单极元件(Unipolar Device)的性能评价。有将低频的理论损耗定量化的“BFOM (Baliga`s Figure of Merits)”和将高频的理论损耗定量化的“BHFFOM(Baliga`s High Frequency Figure of Merits)”。在功率半导体的研发领域,一般多实用低频的BFOM。

因为拥有如此多的优势,氧化镓被看作一个比氮化镓拥有更广阔前景的技术。

据市场调查公司--富士经济于2019年6月5日公布的Wide Gap 功率半导体元件的全球市场预测来看,2030年氧化镓功率元件的市场规模将会达到1,542亿日元(约人民币92.76亿元),这个市场规模要比氮化镓功率元件的规模(1,085亿日元,约人民币65.1亿元)还要大!

具体数字虽然没有公布,从下图市场预测图表中,可以看出在2050年时间点,氧化镓超过氮化镓,氧化镓的未来可期!

但对氮化镓而言,还有一个继续解决的问题,那就是价格问题。

我们知道。功率元件与一般的半导体元件相比,他,嗯晶圆占据了元件的较大一部分生产成本。晶圆成本(每单位面积)最低的当然是硅,每平方cm(100平方mm)的晶圆成本不足100日元(约人民币6元)。

Wide Gap(宽禁带)半导体的代表--碳化硅晶圆的成本(每平方cm)为1,500多日元(约人民币90元),据说氮化镓的成本会超过4万日元(约人民币2,400元)。分别是硅的15倍、400倍。

碳化硅和氮化镓的晶圆成本之所以高在于其不同的生产方法。硅晶圆是从溶液状态到块状(Bulk)单结晶形成的,然而,碳化硅和氮化镓很难做成溶液,从生产技术来看,量产性较低、难以实现大面积化。最大的问题是看不到可以降低成本的可能性。

可以从溶液状态转化到块状(Bulk)单结晶的蓝宝石晶圆成为了代替品,蓝宝石晶圆的成本(每平方cm)在450日元(约人民币27元)左右,虽然比硅的价格高,但比碳化硅的价格低。因此,目前氮化镓功率元件多使用蓝宝石晶圆、硅晶圆来制造。

氧化稼和蓝宝石一样,可以从溶液状态转化成块状(Bulk)单结晶状态。实际上,通过运用与蓝宝石晶圆生产技术相同的EFG(Edge-defined Film-fed Growth)方法,正在试做最大直径为4英寸(100mm)的晶圆。直径为2英寸(50mm)的晶圆已经开始销售给研究开发方向的用途。

目前,氧化稼晶圆的结晶质量不太好,但是,还有充足的改良空间,此外,正在通过运用与硅晶圆同样的浮动区法(Floating Zone)、晶体提拉法(CZ:Czochralski)来测试块状(Bulk)单结晶的生长。

因此,理论上不仅可以通过运用EFG方法来实现与蓝宝石晶圆接近的成本,未来还有可能进一步降低成本。

在功率元件方面占据优势的日本半导体企业有:三菱电机、富士电机、日立功率元件、东芝电子元件与存储器件等等。中坚企业有罗姆、产研电气、新电元工业等等。

比方说,市场调查公司Yole Developpement在2017年8月份公布了具有代表性功率元件--IGBT的top 5公司,耐压为2,500V-3,000V范围内的TOP1 企业为三菱电机、TOP2为富士电机、TOP4为日立功率元件。耐压为600V情况下,TOP3为三菱电机、TOP4为富士电机。IGBT的耐压为400V以下的话,TOP3为东芝电子元件与存储器件,TOP5为罗姆。

按照IGBT的耐压特性来看各家企业的市场排名。此表出自市场调查公司Yole Developpement公布的资料。(图片出自:pc.watch)

而在氧化镓方面,日本在元件、基板等方面的研发全球领先。但据了解,研究氧化镓功率元件、并进行开发的并不是现在的大型、中型功率半导体企业!也就是说并不是我们所熟悉的三菱电机、富士电机、日立Power Device、东Device&Storage、罗姆、三星电子、新电元工业等企业。而是一些小企业。

资料显示, 日本的功率元件方向的氧化镓研发始于以下三位:国立研究开发法人--信息通信研究机构(NICT:National Institute of Information and Communications Technology)的东胁正高先生、京都大学的藤田静雄教授、田村(Tamura)制作所的仓又朗人先生。

NICT的东胁先生于2010年3月结束在美国大学的赴任并回日本,以氧化镓功率元件作为新的研发主题并进行构想。京都大学的藤田教授于2008年发布了氧化镓深紫外线检测和Schottky Barrier Junction、蓝宝石(Sapphire)晶圆上的晶膜生長(Epitaxial Growth)等研发成果后,又通过利用独自研发的薄膜生产技术(Mist CVD法)致力于研发功率元件。仓又先生在田村(Tamura)制作所负责研发LED方向的氧化镓单结晶晶圆,并考虑应用到功率半导体方向。

三人的接触与新能源·产业技术综合开发机构(NEDO)于2011年度提出的“节能革新技术开发事业—挑战研发(事前研发一体型)、超耐高压氧化镓功率元件的研发”这一委托研发事业有一定关联,接受委托的是NICT、京都大学、田村制作所等。可以说,由此开启了功率元件的正式研发。

后来,NICT和田村制作所合作成立了风险投资企业“Novel Crystal Technology”,京都大学成立了风险投资企业“FLOSFIA”。现在,两家公司都是日本氧化镓研发的中坚企业。

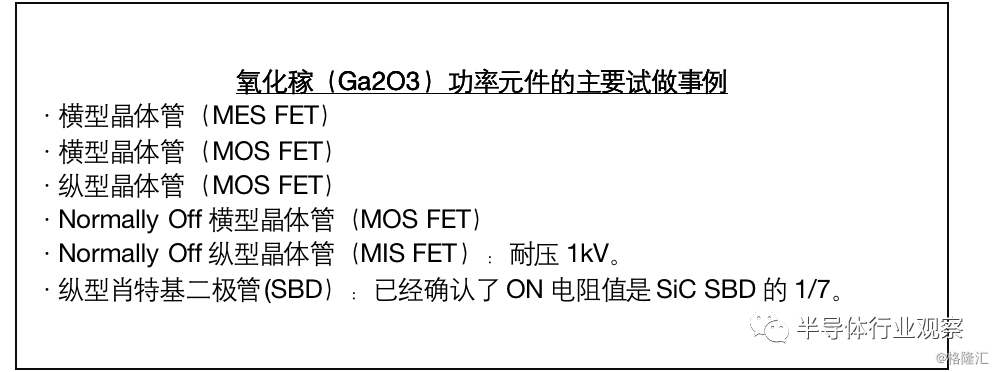

自2012年以后,业界不断公布关于氧化稼功率元件的研发、试做成果。迄今为止,已经试做了横型MES FET、横型MOS FET、Normally Off的纵型MIS FET。在SBD的试做中,已经证明了ON电阻比碳化硅的SBD低得多!在初级试验阶段就可以证明其性能超过碳化硅功率元件,这真是了不起!而现在参加研发的日本企业持续增加,且正在呈现出“All Japan”的景象。

随着电动车和各种绿化智能的需求成为主流,功率器件的重要程度日益提高,但这能否成为日本半导体卷土重来的底气,那就有待后续观察了。但从现在看来,中国大陆、美国、欧洲和大陆的功率器件竞赛已然拉开帷幕。

下载格隆汇APP

下载格隆汇APP

下载诊股宝App

下载诊股宝App

下载汇路演APP

下载汇路演APP

社区

社区

会员

会员